Trong ngành công nghiệp giấy và bột giấy việc sử dụng phụ gia hóa chất khử bọt cho sản xuất bột giấy là vô cùng quan trọng. Từ hoạt động của đơn vị nghiền bột giấy sau khi xả bóng hơi đến quá trình tráng phủ (rửa, nghiền bột giấy, trôi, tách nước, làm giấy, hồ, tráng phủ, v.v.), có nhiều mức độ bọt khác nhau. Nó cản trở việc thực hiện các điều kiện quy trình và hoạt động bình thường của thiết bị và có thể trở thành vấn đề nghiêm trọng trong sản xuất giấy và xử lý chất thải lỏng. Do đó, làm thế nào để kiểm soát bọt hiệu quả trong quá trình sản xuất từ lâu đã được các nhà sản xuất coi trọng.

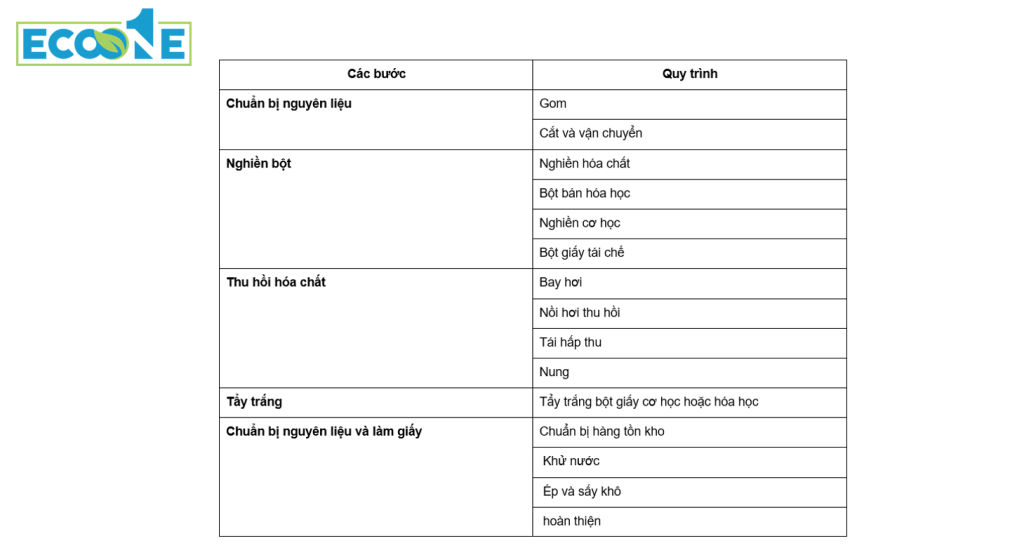

Các nhà máy bột giấy và giấy rất phức tạp và tích hợp nhiều khu vực quy trình khác nhau bao gồm chế biến gỗ, nghiền bột giấy, thu hồi hóa chất, tẩy trắng, và sản xuất giấy để chuyển đổi gỗ thành sản phẩm cuối cùng. Các tùy chọn chế biến và loại gỗ được chế biến thường được xác định bởi sản phẩm cuối cùng. Bột giấy để làm giấy có thể được sản xuất từ sợi nguyên chất bằng phương pháp hóa học hoặc cơ học hoặc có thể được sản xuất bằng cách nghiền lại giấy để tái chế. Gỗ là nguyên liệu thô ban đầu chính. Giấy để tái chế chiếm khoảng 50% sợi được sử dụng – nhưng trong một số trường hợp, có thể sử dụng rơm, gai dầu, cỏ, bông và các vật liệu chứa xenlulo khác. Sản xuất giấy về cơ bản là một quy trình gồm hai bước trong đó nguyên liệu thô dạng sợi đầu tiên được chuyển đổi thành bột giấy, sau đó bột giấy được chuyển đổi thành giấy. Gỗ thu hoạch đầu tiên được xử lý để tách các sợi khỏi phần không sử dụng được của gỗ, lignin. Quá trình sản xuất bột giấy có thể được thực hiện bằng phương pháp cơ học hoặc hóa học. Sau đó, bột giấy được tẩy trắng và xử lý thêm, tùy thuộc vào loại và cấp giấy cần sản xuất. Trong nhà máy giấy, bột giấy được sấy khô và ép để sản xuất giấy tờ. Sau khi sử dụng, một phần ngày càng tăng của giấy và các sản phẩm giấy được tái chế. Giấy không tái chế được chôn lấp hoặc đốt.

Xem nhanh

1. Tìm hiểu về Công nghệ sản xuất bột giấy

Ngành công nghiệp bột giấy và giấy là một trong những ngành công nghiệp quan trọng nhất trên thế giới. Ngành này cung cấp giấy cho hơn 5 tỷ người trên toàn thế giới. Ban đầu, sản xuất giấy là một quy trình chậm và đòi hỏi nhiều lao động. Ngày nay, sản xuất bột giấy và sản xuất giấy được thúc đẩy bởi thiết bị kỹ thuật đòi hỏi nhiều vốn và máy làm giấy công nghệ cao và tốc độ cao sản xuất các cuộn giấy với tốc độ có thể đạt tới 2000 m/phút và với chiều rộng của cuộn giấy có thể vượt quá 8m. Giấy về cơ bản là một tấm sợi xenluloza với một số thành phần bổ sung, khi cần thiết, để ảnh hưởng đến chất lượng của tấm và mức độ phù hợp của nó đối với mục đích sử dụng cuối cùng dự kiến. Hai thuật ngữ giấy và bìa thường đề cập đến trọng lượng của tấm sản phẩm (grammage) với giấy có phạm vi lên tới khoảng 160 hoặc 220 g/m 2 và một tấm nặng hơn được coi là bìa (bìa các tông). Tuy nhiên, grammage trên giấy được gọi là bìa có sự khác biệt đôi chút giữa các quốc gia. Về nguyên tắc, giấy được làm bằng:

- Nghiền, để tách và làm sạch sợi

- Đánh và tinh chế sợi

- Pha loãng để tạo thành hỗn hợp sợi mỏng

- Làm lơ lửng trong dung dịch

- Tạo thành một lớp sợi trên một tấm lưới mỏng

- Ép lớp sợi để tăng mật độ của vật liệu

- Làm khô để loại bỏ độ ẩm còn lại

- Hoàn thiện, để cung cấp bề mặt phù hợp cho mục đích sử dụng cuối cùng.

Mặt khác, gỗ cứng thường có sợi ngắn hơn và do đó tạo ra loại giấy yếu hơn, nhưng mịn hơn, mờ hơn và phù hợp hơn để in. Cả gỗ mềm và gỗ cứng đều được sử dụng để làm giấy và đôi khi được trộn lẫn để cung cấp cả độ bền và khả năng in cho sản phẩm hoàn thiện.

Nguyên liệu thô đầu tiên được chuyển thành bột giấy, sau đó bột giấy được chuyển thành giấy.

Gỗ khai thác đầu tiên được xử lý để tách các sợi khỏi phần gỗ không sử dụng được, lignin. Quá trình sản xuất bột giấy có thể được thực hiện bằng phương pháp cơ học hoặc hóa học. Sau đó, bột giấy được tẩy trắng và xử lý thêm, tùy thuộc vào loại và cấp giấy sẽ được sản xuất. Trong nhà máy giấy, bột giấy được sấy khô và ép để sản xuất giấy tờ. Sau khi sử dụng, một phần ngày càng tăng của giấy và sản phẩm giấy được tái chế. Giấy không tái chế được chôn lấp hoặc đốt. Một số nhà máy giấy và bột giấy tích hợp thực hiện nhiều hoạt động (ví dụ,

xay bột giấy hóa học, tẩy trắng và sản xuất giấy; xay bột giấy và sản xuất giấy không tẩy trắng, v.v.). Các nhà máy không tích hợp có thể thực hiện xay bột giấy (có hoặc không tẩy trắng) hoặc sản xuất giấy (có hoặc không tẩy trắng)

1.1. Chuẩn bị nguyên liệu thô

Gỗ là nguyên liệu thô chính được sử dụng để sản xuất bột giấy, mặc dù có thể sử dụng các nguyên liệu thô khác. Sản xuất bột giấy bắt đầu bằng việc chuẩn bị nguyên liệu thô, bao gồm bóc vỏ (khi gỗ được sử dụng làm nguyên liệu thô), băm nhỏ, sàng dăm, xử lý và lưu trữ dăm và các quy trình khác như bóc vỏ (ví dụ, khi bã mía được sử dụng làm nguyên liệu thô). Gỗ thường được đưa vào nhà máy bột giấy và giấy dưới dạng khúc gỗ hoặc dăm và được xử lý trong khu vực chuẩn bị gỗ, được gọi là bãi gỗ.

Nhìn chung, các hoạt động của bãi gỗ không phụ thuộc vào loại quy trình nghiền bột. Nếu gỗ được đưa vào bãi gỗ dưới dạng khúc gỗ, một loạt các hoạt động sẽ chuyển đổi khúc gỗ thành dạng phù hợp để nghiền bột, thường là dăm gỗ. Khúc gỗ được vận chuyển đến máy cắt, tại đó chúng được cắt thành các chiều dài mong muốn, sau đó là bóc vỏ, băm nhỏ, sàng dăm và chuyển đến kho.

Các dăm gỗ được sản xuất từ gỗ tròn hoặc dăm gỗ mua về thường được lưu trữ tại chỗ trong các đống lưu trữ lớn. Dăm gỗ được sàng lọc theo kích thước, làm sạch và lưu trữ tạm thời để chế biến thêm.

Một số quy trình nghiền bột cơ học, chẳng hạn như nghiền bột gỗ bằng đá, sử dụng gỗ tròn; tuy nhiên, phần lớn các hoạt động nghiền bột đều yêu cầu dăm gỗ. Một kích thước dăm đồng nhất (thường dài 20 mm theo hướng thớ và dày 4 mm) là cần thiết cho hiệu quả của các quy trình và chất lượng bột giấy.

Sau đó, dăm gỗ được đưa vào một bộ sàng rung để loại bỏ những dăm quá lớn hoặc quá nhỏ. Dăm gỗ lớn sẽ ở trên sàng trên cùng và được gửi đi để cắt lại, trong khi dăm gỗ nhỏ hơn thường được đốt cùng với vỏ cây hoặc có thể được bán cho các mục đích khác. Các sợi không phải gỗ được xử lý theo cách cụ thể đối với thành phần của chúng để giảm thiểu sự phân hủy của sợi và do đó tối đa hóa sản lượng bột giấy. Nguyên liệu thô không phải gỗ thường được quản lý theo kiện. Hai sản phẩm chính có nguồn gốc từ quy trình bóc vỏ, dăm gỗ là sản phẩm chính và vỏ cây có thể được coi là sản phẩm phụ. Vỏ cây có thể được sử dụng làm nhiên liệu hoặc có thể được bán ra ngoài cho các mục đích khác. Vỏ cây thường được sử dụng làm nhiên liệu trong các lò đốt để sản xuất năng lượng. Các phương pháp bóc vỏ khác đang được sử dụng là sau đây:

- Máy bóc vỏ quay hoặc máy bóc vỏ nôi

- Máy bóc vỏ vòng

- Máy bóc vỏ đập

- Máy bóc vỏ đầu Rosser

- Máy bóc vỏ di động

1.2. Nghiền bột

Sau khi gỗ đã được bóc vỏ, quá trình băm gỗ diễn ra để giảm kích thước gỗ và tạo ra dăm gỗ; một lựa chọn điển hình để băm gỗ là sử dụng dăm gỗ xuyên tâm. Chất lượng dăm gỗ rất quan trọng, vì nếu dăm gỗ được tạo ra không đồng nhất, mức tiêu thụ nguyên liệu thô sẽ tăng lên. Hơn nữa, việc phân phối dăm gỗ đồng nhất sẽ cải thiện hiệu suất năng lượng của hệ thống.

Quy trình tiếp theo là sàng các dăm gỗ được tạo ra để tách các dăm gỗ dài không được băm đúng cách; quá trình sàng cũng góp phần loại bỏ mùn cưa. Mùn cưa thu hồi cũng là sản phẩm phụ có thể đốt trong khi dăm gỗ dài có thể được băm lại trong máy nghiền hoặc máy băm lại. Quá trình sàng có thể ảnh hưởng đến hiệu suất của nhà máy. Việc tối ưu hóa quy trình sàng có thể dẫn đến sản xuất bột giấy chất lượng cao và có thể cải thiện hiệu suất môi trường của nhà máy bằng cách giảm ô nhiễm. Tuy nhiên, để đạt được hiệu suất sàng tối ưu, cần tăng mức tiêu thụ nguyên liệu thô. Dăm gỗ được sản xuất bây giờ có thể được vận chuyển đến bước tiếp theo là nghiền bột. Vận chuyển dăm gỗ được thực hiện bằng băng tải. Có nhiều loại băng tải khác nhau được liệt kê dưới đây:

- Băng tải xích

- Băng tải con lăn

- Băng tải tấm thép

- Băng tải rung

- Băng tải đai

- Băng tải gạt

- Băng tải trục vít

Trong một số trường hợp, có thể cần đến cơ sở lưu trữ để lưu trữ vật liệu hoặc sản phẩm; cả nguyên liệu thô (gỗ) và dăm gỗ được sản xuất đều có thể cần lưu trữ. Điều kiện lưu trữ rất quan trọng trong những trường hợp cần vận chuyển vật liệu.

Trong quá trình nghiền bột, dăm gỗ được tách thành các sợi cellulose riêng lẻ bằng cách loại bỏ lignin khỏi gỗ.

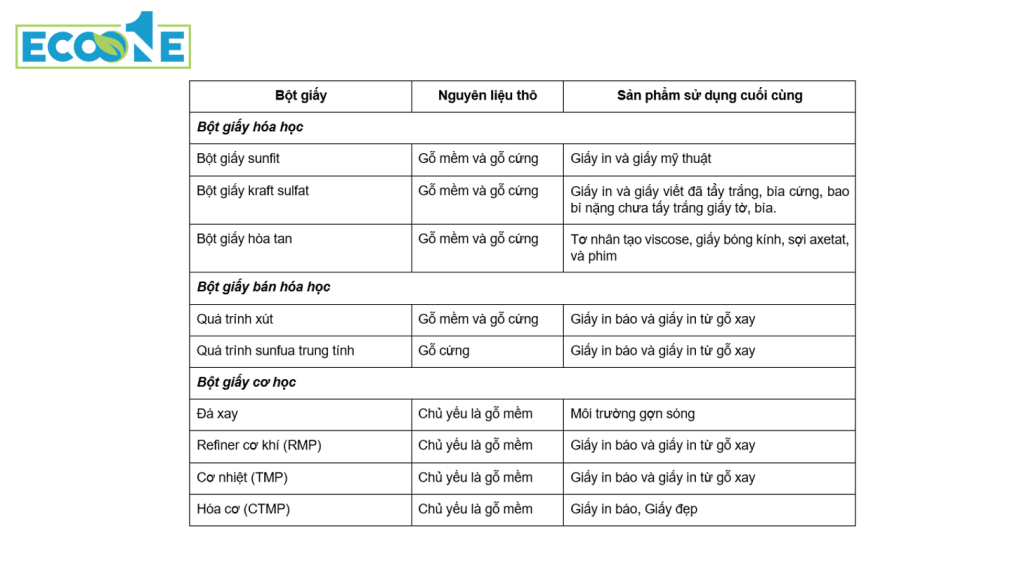

1.2.1. Bột giấy hóa học

Quá trình nghiền hóa học (tức là, kraft, soda và sulfit) liên quan đến việc “nấu” nguyên liệu thô (ví dụ, dăm gỗ) bằng cách sử dụng dung dịch hóa học dạng nước và nhiệt độ và áp suất cao để chiết xuất sợi bột giấy. Bột giấy hóa học được tạo ra bằng cách nấu nguyên liệu thô, sử dụng các quy trình kraft (sulfate) và sulfit. Quá trình nghiền bột giấy Kraft cho đến nay là quá trình nghiền bột giấy phổ biến nhất được các nhà máy ở Hoa Kỳ sử dụng để sản xuất sợi nguyên chất, chiếm hơn 80% tổng sản lượng bột giấy của Hoa Kỳ.

1.2.1.1. Bột giấy Kraft

Quy trình Kraft sản xuất ra nhiều loại bột giấy. Các loại bột giấy này chủ yếu được sử dụng để đóng gói và làm giấy và bìa cứng có độ bền cao. Quy trình Kraft chiếm ưu thế trong ngành vì có lợi thế về thu hồi hóa chất và độ bền của bột giấy. Quy trình này chiếm 91% trong sản xuất bột giấy hóa học và 75% tổng sản lượng bột giấy. Quy trình sản xuất bột giấy Kraft sử dụng một dung dịch nấu kiềm gồm natri hiđroxit (NaOH) và natri sunfua (Na2S) để tiêu hoá gỗ, trong khi quy trình soda tương tự chỉ sử dụng natri hiđroxit (NaOH). Dung dịch nấu này (dung dịch trắng) được trộn với dăm gỗ trong bình phản ứng (máy nghiền). Sau khi dăm gỗ đã được “nấu”, nội dung của máy nghiền được xả dưới áp suất vào một bể thổi. Khi khối dăm gỗ đã mềm, đã nấu tác động vào lối vào tiếp tuyến của bể thổi, các dăm gỗ sẽ phân huỷ thành sợi hoặc “bột giấy”.

Bột giấy và dung dịch nấu đã qua sử dụng (dung dịch đen) sau đó được tách ra trong một loạt máy rửa nguyên liệu màu nâu. Một số loại bột giấy thường được sản xuất, và sản lượng phụ thuộc vào loại sản phẩm. Các loại bột giấy chưa tẩy trắng được đặc trưng bởi màu nâu sẫm. Chúng thường được sử dụng để đóng gói sản phẩm và được nấu chín đến năng suất cao hơn và giữ lại nhiều lignin ban đầu hơn. Các loại bột giấy đã tẩy trắng được sử dụng để sản xuất giấy trắng.

Gần một nửa sản lượng Kraft là các loại đã tẩy trắng, có năng suất thấp nhất. Tính ưu việt của bột giấy kraft đã được mở rộng hơn nữa kể từ khi công nghệ nấu cải tiến được giới thiệu trong đầu những năm 1980. Trong khi đó, ba thế hệ quy trình nghiền bột giấy kraft được cải tiến (Công nghệ nấu liên tục; Công nghệ nấu theo mẻ) đã xuất hiện thông qua quá trình nghiên cứu và phát triển liên tục.

1.2.1.2. Quá trình sunfit

Nước nấu trong quá trình nghiền bột Sunfit là hỗn hợp axit của Axit Sunfurơ (H2SO3) và Ion Bisunfit (HSO3-). Trong quá trình chuẩn bị nước nấu Sunfit, khí lưu huỳnh dioxit (SO2) đã làm mát được hấp thụ trong nước có chứa một trong bốn bazơ hóa học – magiê (Mg), Amoniac (NH3), Natri (Na) hoặc Canxi (Ca).

Quá trình nghiền bột sunfit sử dụng dung dịch axit trong nước nấu để phân hủy các liên kết lignin giữa các sợi gỗ. Bột giấy sunfit có màu nhạt hơn bột giấy kraft và có thể tẩy trắng dễ dàng hơn, nhưng không mạnh bằng. Hiệu quả và hiệu suất của quá trình sunfit cũng phụ thuộc vào loại gỗ và việc không có vỏ cây. Do những lý do này, việc sử dụng bột giấy sunfit đã giảm so với bột giấy kraft theo thời gian. Quá trình này sử dụng các hóa chất khác nhau để tấn công và loại bỏ lignin. Bột giấy sunfit được sản xuất theo nhiều loại nhưng loại đã tẩy trắng chiếm ưu thế trong sản xuất. Năng suất thường nằm trong khoảng 40–50%, nhưng có xu hướng ở mức thấp hơn trong phạm vi này ở các loại đã tẩy trắng. So với quy trình Kraft, hoạt động này có nhược điểm là nhạy cảm hơn với đặc điểm của loài. Quy trình sulfit thường không dung nạp gỗ mềm có nhựa, gỗ cứng chứa tanin và bất kỳ loại gỗ nào có vỏ cây. Quy trình sulfit tạo ra bột giấy sáng dễ tẩy trắng đến độ sáng hoàn toàn và tạo ra năng suất bột giấy tẩy trắng cao hơn dễ tinh chế hơn cho các ứng dụng làm giấy. Quy trình sulfit được đặc trưng bởi tính linh hoạt cao so với quy trình kraft, đây là phương pháp rất đồng đều, chỉ có thể thực hiện bằng nước nấu ăn có tính kiềm cao. Quy trình nghiền sulfit chiếm ưu thế ở Châu Âu là nghiền magie sulfit (NgSO3) với một số nhà máy sử dụng natri làm bazơ. Cả bazơ magne và natri đều cho phép thu hồi hóa học. Các Lignosulphonat được tạo ra trong nước nấu có thể được sử dụng làm nguyên liệu thô để sản xuất các sản phẩm hóa học khác nhau.

1.2.2. Nghiền cơ học

Có ba loại bột giấy cơ học chính:

- Bột giấy gỗ xay,

- Bột giấy tinh chế.

- Bột giấy hóa học-cơ học.

Trong cả quá trình nghiền và tinh chế, nhiệt độ được tăng lên để làm mềm lignin. Quá trình này phá vỡ các liên kết giữa các sợi. Bột giấy gỗ xay cho thấy mối liên kết thích hợp thuận lợi về độ sáng (≥85% ISO sau khi tẩy trắng), tán xạ ánh sáng và khối lượng, cho phép sản xuất các loại giấy có định lượng thấp. Hơn nữa, quy trình gỗ xay cũng cung cấp khả năng sử dụng gỗ cứng (ví dụ, gỗ dương) để đạt được độ sáng và độ mịn cao hơn nữa. Bột giấy gỗ xay đã là loại bột giấy dẫn đầu về chất lượng trong các loại giấy tạp chí và người ta dự đoán rằng tình trạng này sẽ vẫn tiếp tục. Quy trình tinh chế bột giấy cơ học quan trọng nhất hiện nay là quá trình tinh chế bột giấy nhiệt cơ học (TMP). Quá trình này bao gồm hấp ở nhiệt độ cao trước khi tinh chế lại; quá trình này làm mềm lignin giữa các sợi và loại bỏ một phần các lớp ngoài của các sợi, do đó để lộ các bề mặt xenlulo để liên kết giữa các sợi. Bột giấy TMP thường bền hơn bột giấy gỗ xay, do đó cho phép cung cấp ít hơn bột giấy hóa học gia cố cho giấy báo và giấy tạp chí. TMP cũng được sử dụng làm chất cung cấp trong giấy in, bìa cứng và giấy lụa. Gỗ mềm là nguyên liệu thô chính được sử dụng cho TMP, vì gỗ cứng có đặc tính độ bền bột giấy khá kém. Điều này có thể được giải thích bởi thực tế là các sợi gỗ cứng không tạo thành sợi trong quá trình tinh chế lại mà tách thành các mảnh vụn cứng ngắn. Do đó, bột giấy TMP gỗ cứng, được đặc trưng bởi hệ số phân tán cao, độ sạch cao, chủ yếu được sử dụng làm bột giấy cấp chất độn. Việc sử dụng các hóa chất như hydro sulfite trước khi tinh chế gây ra quá trình sulfon hóa một phần của lignin phiến giữa. Tính chất trương nở tốt hơn và nhiệt độ chuyển thủy tinh thấp hơn của lignin dẫn đến việc giải phóng các sợi dễ dàng hơn trong quá trình tinh chế tiếp theo. Bột giấy hóa nhiệt cơ học (CTMP) cho thấy các đặc tính về độ bền tốt, ngay cả khi sử dụng gỗ cứng làm nguồn sợi, và với điều kiện là các điều kiện phản ứng phù hợp để tạo ra mức độ sulfon hóa cao. Bột giấy cơ học yếu hơn bột giấy hóa học, nhưng rẻ hơn khi sản xuất (khoảng 50% chi phí bột giấy hóa học) và thường thu được trong phạm vi năng suất từ 85–95%. Hiện nay, bột giấy cơ học chiếm 20% tổng số vật liệu sợi nguyên sinh. Người ta dự đoán rằng giấy cơ học sẽ củng cố vị thế của mình như một nguồn cung cấp sợi chính cho các loại giấy đồ họa cao cấp. Nhu cầu ngày càng tăng về chất lượng bột giấy trong tương lai chỉ có thể đạt được bằng cách sử dụng song song gỗ mềm và gỗ cứng làm nguyên liệu thô.

Mối đe dọa lớn nhất đối với tương lai của bột giấy cơ học là mức tiêu thụ năng lượng riêng cao của nó. Về mặt này, các quy trình TMP bị ảnh hưởng nhiều nhất do nhu cầu năng lượng cao hơn đáng kể so với các quy trình gỗ xay. Hơn nữa, việc sử dụng ngày càng nhiều sợi tái chế sẽ gây áp lực lên sự tăng trưởng về khối lượng bột giấy cơ học.

1.2.3. Bột giấy bán hóa học

Quá trình nghiền bột bán hóa học sử dụng sự kết hợp giữa năng lượng hóa học và cơ học (tức là nghiền) để chiết xuất sợi bột.

Trước tiên, dăm gỗ được làm mềm một phần trong máy nghiền bằng hóa chất, hơi nước và nhiệt. Sau khi dăm gỗ mềm, các phương pháp cơ học hoàn tất quá trình nghiền bột. Bột được rửa sau khi nghiền để loại bỏ hóa chất nấu và các hợp chất hữu cơ hòa tan khỏi dăm gỗ. Bột gin nguyên chất này sau đó được trộn với 20–35% sợi thu hồi (ví dụ, giấy kraft lót đôi hoặc sợi thứ cấp đã nghiền lại (ví dụ, hộp carton cũ) để tăng khả năng gia công.

Phần hóa học (ví dụ, nước nấu, thiết bị xử lý) của quá trình nghiền bột và các bước rửa bột rất giống với các quy trình kraft và sulfit. Tại các nhà máy đang hoạt động, phần hóa học của quy trình nghiền bột bán hóa học sử dụng quy trình bán hóa học sulfit trung tính hoặc không lưu huỳnh (NSSC). Quy trình không lưu huỳnh chỉ sử dụng natri cacbonat (Na2CO3) hoặc hỗn hợp natri cacbonat (Na2CO3) và natri hydroxit (NaOH) để nấu dăm gỗ, trong khi quy trình NSSC sử dụng dung dịch nấu sunfit gốc natri. Bột giấy bán hóa học, áp dụng cho loại bột giấy hóa học, được lấy chủ yếu từ gỗ cứng với năng suất từ 65 đến 85% (trung bình khoảng 75%). Quy trình bán hóa học quan trọng nhất là quy trình NSSC, trong đó dăm gỗ trải qua quá trình nghiền hóa học một phần bằng dung dịch natri sunfit (Na2S) đệm, sau đó được xử lý trong máy tinh chế đĩa để hoàn tất quá trình tách sợi. Quá trình sunfonat hóa chủ yếu của lignin phiến giữa gây ra sự hòa tan một phần để các sợi bị yếu đi cho quá trình khử cơ học tiếp theo. Bột giấy NSSC được sử dụng cho các sản phẩm chưa tẩy trắng trong đó độ bền và độ cứng tốt đặc biệt quan trọng; ví dụ bao gồm môi trường tạo sóng, cũng như giấy chống dầu mỡ và giấy liên kết. Quá trình nghiền NSSC thường được tích hợp vào máy nghiền kraft để tạo điều kiện thu hồi hóa chất bằng cái gọi là quá trình thu hồi chéo, trong đó dung dịch sulfit đã qua sử dụng được xử lý cùng với dung dịch kraft.

Sau đó, dung dịch sulfit đã qua sử dụng cung cấp thành phần cần thiết (Na, S) cho quá trình kraft. Tuy nhiên, với hiệu quả thu hồi được cải thiện đáng kể của các máy nghiền kraft hiện đại, thành phần NSCC không còn cần thiết nữa nên quá trình nghiền kraft năng suất cao phát triển thành một giải pháp thay thế nghiêm túc cho quá trình nấu NSCC. Tuy nhiên, bột giấy bán hóa học vẫn là một danh mục sản phẩm quan trọng và chiếm 3,9% tổng lượng vật liệu sợi nguyên chất.

1.2.4. Bột sợi thứ cấp

Giấy thu hồi đã trở thành nguồn xơ ngày càng quan trọng để sản xuất giấy. Hiện nay, gần 50% nguyên liệu xơ để sản xuất giấy có nguồn gốc từ xơ tái chế. Trong quá trình tái chế, giấy hoặc bìa tái chế được làm ướt lại và được khử thành bột giấy, chủ yếu bằng phương pháp cơ học. Mực, chất kết dính và các chất gây ô nhiễm khác có thể được loại bỏ bằng phương pháp khử mực hóa học và tách cơ học. Vì các sợi trong giấy và bìa tái chế đã được sấy khô hoàn toàn và sau đó được làm ướt lại nên chúng thường có các tính chất vật lý khác so với sợi bột gỗ nguyên chất. Trong một số trường hợp, các nhà máy sử dụng giấy tái chế, không cần khử mực, có thể hoạt động mà không thải ra bất kỳ chất thải nào do sử dụng chu trình nước khép kín cùng với các hệ thống xử lý sinh học kỵ khí hoặc hiếu khí nhỏ để loại bỏ một số chất hữu cơ hòa tan khỏi nước tái chế. Các quy trình chu trình khép kín có tính thực tế khi sản phẩm có thể chịu được một mức độ bụi bẩn và ô nhiễm nhất định, như trong một số loại giấy bao bì và giấy xây dựng. Tại một số nhà máy tái chế, khoảng 30–40% nguyên liệu thô được xử lý tạo ra bùn, cần được quản lý như chất thải rắn. Việc xử lý giấy thu hồi mà không cần tẩy mực là đủ cho các ứng dụng không yêu cầu độ sáng cao, chẳng hạn như bìa các tông, bìa các tông và một số loại giấy lụa. Các quy trình tẩy mực được sử dụng để loại bỏ mực, giúp bột giấy sáng hơn và sạch hơn. Đôi khi, chất tẩy trắng cũng được áp dụng sau khi tẩy mực. Sợi tái chế có tẩy mực được sử dụng cho các ứng dụng yêu cầu độ sáng cao hơn, chẳng hạn như giấy báo, giấy tạp chí và giấy lụa. Nước xử lý tương tự như nước từ các hệ thống không tẩy mực. Tuy nhiên, việc tẩy mực dẫn đến năng suất thấp hơn và cần xử lý bên trong bổ sung. Năng suất bột giấy có thể thấp tới 60–70% giấy thu hồi đưa vào quy trình; do đó, có tới 30–40% vật liệu đầu vào có thể đi vào nước trắng và cần được xử lý và loại bỏ trước khi xả nước thải.

1.2.5. Quá trình hòa tan bột giấy Kraft và bột giấy Sulphite

Các quy trình nghiền bột giấy kraft và sulfit hòa tan được sử dụng để sản xuất bột giấy gỗ được tẩy trắng và tinh chế cao thích hợp để chuyển đổi thành các sản phẩm như rayon, viscose, acetate và cellophane (EPA 2002).

1.2.6. Bột giấy không phải gỗ

Trên toàn thế giới, các nguồn không phải gỗ chiếm khoảng 6% tổng nguồn cung cấp sợi cho sản xuất giấy. Sợi không phải gỗ có nguồn gốc từ sợi nông nghiệp như rơm và các sợi thực vật khác như tre, bã mía và các loại cây lấy sợi hàng năm như kenaf.

Nhìn chung, sợi thực vật không phải gỗ tốn kém hơn để thu thập và xử lý so với sợi gỗ ở những khu vực trên thế giới có đủ nguồn cung cấp gỗ, và do đó bột giấy được sản xuất gần như hoàn toàn từ sợi gỗ ở hầu hết các khu vực trên thế giới. Tuy nhiên, một lượng lớn bột giấy không phải gỗ được sản xuất, đặc biệt là ở các khu vực Châu Á và Châu Phi, nơi sợi gỗ tương đối ít phong phú và sợi không phải gỗ có sẵn. Hầu hết các sợi không phải gỗ đều tương đối ngắn, tương tự như sợi có nguồn gốc từ gỗ cứng, và do đó phù hợp với các ứng dụng tương tự, chẳng hạn như giấy viết. Tuy nhiên, sợi không phải gỗ cũng thường được sử dụng cho các loại khác, chẳng hạn như giấy báo và bìa cứng, đơn giản vì không có gỗ địa phương để làm bột giấy. Các loài không phải gỗ thường dễ nấu hơn dăm gỗ. Do đó, nấu bằng giấy Kraft thường được thay thế bằng nấu bằng soda (chỉ có natri hydroxit (NaOH)) và chi phí thường ít hơn. Các chất lỏng đã qua sử dụng thường có nồng độ các chất hữu cơ hòa tan và hóa chất xử lý thấp hơn so với quá trình nghiền gỗ bằng hóa chất, do đó làm tăng chi phí thu hồi hóa chất. Ngoài ra, các nhà máy nghiền bột giấy không phải gỗ thường nhỏ, thường sản xuất ít hơn 100.000 tấn bột giấy/năm và do đó thiếu quy mô kinh tế khiến các khoản đầu tư vào môi trường trở nên kinh tế tại các cơ sở lớn hơn. Do đó, nhiều nhà máy không phải gỗ có khả năng thu hồi hóa chất hạn chế hoặc không thu hồi được và có lượng khí thải cao hơn đáng kể trên mỗi tấn sản phẩm so với các nhà máy Kraft hiện đại.

Các nhà máy không phải gỗ thường chứa nhiều silica hơn so với gỗ. Silica gây ra các vấn đề trong quá trình thu hồi hóa chất và cũng ảnh hưởng xấu đến chất lượng giấy. Đặc biệt, silica làm tăng quá trình đóng cặn trong các thiết bị bay hơi chất lỏng và làm giảm hiệu quả của cả hoạt động xút hóa và chuyển đổi bùn vôi (canxi cacbonat) thành canxi oxit (vôi cháy) trong lò nung vôi. Để chống lại những ảnh hưởng này, các cơ sở không sản xuất bột giấy từ gỗ thường thải ra tỷ lệ bùn vôi cao hơn và mua nhiều vôi hoặc đá vôi hơn để bổ sung. Ở Hoa Kỳ, sản xuất bột giấy từ sợi không phải từ gỗ không phổ biến.

1.3. Rửa bột giấy

Mục đích của việc rửa bột giấy là để thu được bột giấy không có chất hòa tan không mong muốn. Trong trường hợp cơ bản nhất, điều này có thể được thực hiện bằng cách thay thế chất lỏng bị ô nhiễm đi kèm với sợi bột giấy bằng nước sạch. Trong một nhà máy bột giấy hiện đại, các hoạt động rửa cũng bao gồm việc thay thế một loại chất lỏng bằng một loại chất lỏng khác. Bên cạnh chức năng rửa, thiết bị rửa đôi khi cũng phải cho phép phân tách hiệu quả các chế độ hóa học hoặc mức nhiệt độ giữa các bước quy trình của một sợi đơn. Nhiều lợi ích khác nhau từ việc rửa bột giấy, chẳng hạn như:

- Giảm thiểu thất thoát hóa chất từ chu trình nấu nước

- Tối đa hóa việc thu hồi các chất hữu cơ để tiếp tục xử lý hoặc đốt

- Giảm tác động môi trường của các hoạt động sản xuất sợi

- Hạn chế việc chuyển giao giữa các giai đoạn xử lý

- Tối đa hóa việc tái sử dụng hóa chất và tiết kiệm năng lượng trong một giai đoạn tẩy trắng

- Thu được sản phẩm bột giấy cuối cùng sạch

Lý tưởng nhất là rửa bột giấy với lượng nước rửa tối thiểu để bảo tồn tài nguyên nước ngọt và giảm gánh nặng công suất từ các khu vực hạ nguồn xử lý dịch lọc rửa. Rất thường xuyên, rửa bột giấy là sự thỏa hiệp giữa độ sạch của bột giấy và lượng nước rửa cần sử dụng. Trong nhà máy, các hoạt động rửa bột giấy có thể được tìm thấy trong quá trình rửa nguyên liệu thô, trong nhà máy tẩy trắng và tùy từng trường hợp, cũng có thể trong quá trình tiêu hóa và trên máy tách nước.

Sau khi sản xuất bột giấy, bột giấy được xử lý để loại bỏ tạp chất, chẳng hạn như vụn chưa nấu chín, và tái chế bất kỳ chất lỏng nấu còn sót lại nào thông qua quy trình rửa bột giấy. Bột giấy được xử lý theo nhiều cách khác nhau, tùy thuộc vào phương pháp tạo ra chúng (ví dụ: hóa chất, sunfit). Một số bước xử lý bột giấy loại bỏ tạp chất bột giấy bao gồm sàng lọc, khử chất xơ và gỡ nút thắt. Bột giấy cũng có thể được làm đặc bằng cách loại bỏ một phần nước. Với chi phí bổ sung, bột giấy có thể được trộn để đảm bảo tính đồng nhất của sản phẩm. Nếu bột giấy được lưu trữ trong thời gian dài, cần phải có các bước sấy để ngăn ngừa sự phát triển của nấm hoặc vi khuẩn. Chất lỏng nấu ăn còn sót lại từ quá trình nghiền hóa học được rửa khỏi bột giấy bằng máy rửa bột giấy, được gọi là máy rửa bột giấy nâu đối với bột giấy Kraft và máy rửa bột giấy đỏ đối với bột giấy sunfit. Việc rửa hiệu quả rất quan trọng để tối đa hóa việc thu hồi nước nấu để phục hồi hóa chất và giảm thiểu việc nước nấu bị chuyển sang nhà máy tẩy trắng (được gọi là tổn thất khi rửa) vì nước nấu dư thừa làm tăng lượng tiêu thụ hóa chất tẩy trắng. Cụ thể, các hợp chất hữu cơ hòa tan (lignin và hemicellulose) có trong nước sẽ liên kết với hóa chất tẩy trắng và do đó làm tăng lượng tiêu thụ hóa chất tẩy trắng. Ngoài ra, các hợp chất hữu cơ này hoạt động như tiền chất của các hợp chất hữu cơ có clo (ví dụ, dioxin, furan), làm tăng khả năng hình thành của chúng.

Công nghệ rửa phổ biến nhất là rửa chân không quay, được thực hiện tuần tự trong hai, ba hoặc bốn đơn vị rửa. Các công nghệ rửa khác bao gồm máy rửa khuếch tán, máy rửa áp suất quay, bộ lọc băng ngang, máy ép rửa và máy rửa pha loãng/chiết xuất. Sàng lọc bột giấy loại bỏ các hạt quá khổ còn lại như mảnh vỏ cây, dăm quá khổ và dăm chưa nấu chín. Trong các phòng sàng mở, nước thải từ quá trình sàng lọc được đưa đến xử lý nước thải trước khi xả. Trong các phòng sàng vòng kín, nước thải từ quá trình này được tái sử dụng trong các hoạt động nghiền bột giấy khác và cuối cùng đi vào hệ thống thu hồi hóa chất của nhà máy. Làm sạch ly tâm (còn được gọi là lốc xoáy lỏng, lốc xoáy nước hoặc làm sạch ly tâm) được sử dụng sau khi sàng để loại bỏ các chất gây ô nhiễm tương đối đặc như cát và bụi bẩn. Các chất thải từ quá trình sàng lọc được nghiền lại hoặc xử lý như chất thải rắn.

Mục tiêu của quá trình rửa bột giấy nâu là loại bỏ lượng chất rắn hòa tan dạng lỏng tối đa khỏi bột giấy trong khi sử dụng càng ít nước rửa càng tốt. Chất rắn hòa tan còn lại trong bột giấy sau khi rửa sẽ cản trở quá trình tẩy trắng sau này và làm giấy, đồng thời sẽ làm tăng chi phí cho các quy trình này. Việc mất chất rắn dạng lỏng do chất rắn còn lại trong bột giấy có nghĩa là nhiệt lượng thu hồi được trong lò thu hồi sẽ ít hơn. Ngoài ra, phải thêm hóa chất bổ sung vào hệ thống chất lỏng để bù đắp cho lượng hóa chất bị mất. Sẽ dễ dàng đạt được hiệu quả rửa rất cao nếu người ta có thể sử dụng lượng nước rửa không giới hạn. Như vậy, người ta phải cân nhắc giữa hiệu quả rửa cao và lượng nước rửa thêm vào thấp. Nước thêm vào chất lỏng trong quá trình rửa phải được loại bỏ trong các thiết bị bay hơi trước khi đốt chất lỏng trong lò thu hồi. Đây là một quy trình tốn kém và thường là nút thắt trong hoạt động của nhà máy bột giấy. Do đó, việc giảm sử dụng nước rửa sẽ làm giảm chi phí hơi nước cho quá trình bốc hơi. Trong quá trình rửa pha loãng/chiết xuất, bùn bột giấy được pha loãng và trộn với dung dịch rửa yếu hoặc nước sạch. Sau đó, dung dịch được chiết xuất bằng cách làm đặc bột giấy, bằng cách lọc hoặc ép. Quy trình này phải được lặp lại nhiều lần để rửa bột giấy đủ sạch. Trong quá trình rửa dịch chuyển, dung dịch trong bột giấy được dịch chuyển bằng dung dịch rửa yếu hơn hoặc nước sạch. Lý tưởng nhất là không có sự pha trộn nào diễn ra tại giao diện của hai dung dịch. Tuy nhiên, trên thực tế, không thể tránh được một mức độ pha trộn nhất định. Một số dung dịch ban đầu sẽ vẫn còn trong bột giấy và một số dung dịch rửa sẽ đi qua khối bột giấy. Hiệu quả của quá trình rửa dịch chuyển sau đó phụ thuộc vào mức độ pha trộn này và cũng phụ thuộc vào tốc độ giải hấp và khuếch tán các chất rắn hòa tan và hóa chất từ các sợi bột giấy. Tất cả các thiết bị rửa bột giấy đều dựa trên một trong hai nguyên tắc cơ bản này. Rửa dịch chuyển được sử dụng trong vùng rửa của máy nghiền. Máy rửa chân không quay sử dụng cả rửa pha loãng/chiết xuất và rửa dịch chuyển, trong khi một loạt máy ép rửa sử dụng pha loãng/chiết xuất. Hầu hết các hệ thống rửa bột giấy bao gồm nhiều hơn một giai đoạn rửa. Hiệu quả rửa cao nhất sẽ đạt được nếu nước ngọt được sử dụng trong mỗi giai đoạn. Tuy nhiên, phương pháp này sẽ yêu cầu lượng nước lớn và do đó, không được sử dụng. Rửa ngược dòng là thiết kế hệ thống thường được sử dụng. Trong quá trình rửa ngược dòng, bột giấy ở giai đoạn cuối cùng được rửa bằng nước rửa sạch nhất có sẵn hoặc nước ngọt trước khi rời hệ thống. Nước thoát ra từ giai đoạn này sau đó được đưa ngược trở lại qua mỗi giai đoạn trước theo hướng ngược với dòng chảy của bột giấy.

1.4. Sàng lọc bột giấy, làm sạch và phân đoạn

Sàng lọc bột giấy được thực hiện để loại bỏ các hạt quá khổ và không mong muốn khỏi các sợi làm giấy tốt để bột giấy đã sàng lọc phù hợp hơn với sản phẩm giấy hoặc các tông mà nó sẽ được sử dụng. Các hạt quá khổ lớn nhất trong bột giấy là các nút thắt. Nút thắt có thể được định nghĩa là các hạt gỗ chưa nấu chín. Các nút thắt được loại bỏ trước khi rửa và sàng lọc tinh. Trong bột giấy năng suất thấp, chúng bị phá vỡ trong máy tinh chế và/hoặc máy tạo sợi. Trong bột giấy năng suất thấp, chúng được loại bỏ trong các sàng thô đặc biệt gọi là máy thắt nút. Mục đích chính của sàng lọc tinh là loại bỏ các hạt gỗ vụn. Các hạt gỗ vụn là các bó sợi nhỏ chưa được tách ra bằng quá trình nghiền hóa học hoặc tác động cơ học. Cắt nhỏ là một loại hạt gỗ quá khổ khác được loại bỏ trong quá trình sàng lọc. Đây là vấn đề lớn hơn khi nghiền gỗ cứng, vì nó chủ yếu bắt nguồn từ các mạch và tế bào gỗ cứng có hình dạng bất thường. Các hạt băm nhỏ ngắn hơn và cứng hơn so với các hạt băm nhỏ. Mảnh vụn là tên gọi của các hạt băm nhỏ, băm nhỏ và bất kỳ vật liệu nào khác có thể có bất kỳ tác động xấu nào đến quá trình làm giấy hoặc đến các đặc tính của giấy được sản xuất.

1.5. Tẩy trắng

Tẩy trắng bột giấy được thực hiện để đạt được một số mục tiêu. Mục tiêu quan trọng nhất trong số này là tăng độ sáng của bột giấy để có thể sử dụng trong các sản phẩm giấy như giấy in và giấy lụa. Tẩy trắng là bất kỳ quy trình nào làm thay đổi hóa học bột giấy để tăng độ sáng của nó. Bột giấy đã tẩy trắng tạo ra các loại giấy trắng hơn, sáng hơn, mềm hơn và thấm hút tốt hơn bột giấy chưa tẩy trắng.

Bột giấy đã tẩy trắng được sử dụng cho các sản phẩm yêu cầu độ tinh khiết cao và không muốn ngả vàng (ví dụ như giấy in và giấy viết). Bột giấy chưa tẩy trắng thường được sử dụng để sản xuất bìa cứng, bìa lót và túi đựng hàng tạp hóa.

Bất kỳ loại bột giấy nào cũng có thể được tẩy trắng, nhưng loại sợi và quy trình nghiền bột giấy được sử dụng, cũng như chất lượng mong muốn và mục đích sử dụng cuối cùng của sản phẩm cuối cùng, ảnh hưởng rất lớn đến loại và mức độ tẩy trắng bột giấy có thể. Hàm lượng lignin của bột giấy là yếu tố chính quyết định khả năng tẩy trắng của nó. Bột giấy có hàm lượng lignin cao (ví dụ, bột giấy cơ học hoặc bán hóa học) khó tẩy trắng hoàn toàn và cần lượng hóa chất đầu vào lớn. Tẩy trắng quá mức bột giấy cơ học và bán hóa học dẫn đến mất sản lượng bột giấy do sợi bị phá hủy. Bột giấy hóa học có thể được tẩy trắng ở mức độ lớn hơn do hàm lượng lignin thấp (10%) của chúng. Trong khi quá trình khử lignin có thể được thực hiện trong hệ thống nước khép kín, các nhà máy tẩy trắng có xu hướng thải nước thải ra bên ngoài để xử lý. Nước thải từ nhà máy tẩy trắng không dễ dàng được tuần hoàn trở lại hệ thống thu hồi hóa chất chủ yếu vì chúng sẽ làm tăng sự tích tụ của clorua và các nguyên tố vô cơ không mong muốn khác trong hệ thống thu hồi hóa chất, có thể gây ra sự ăn mòn, đóng cặn và các vấn đề khác. Đối với bột giấy hóa học, một lợi ích quan trọng là giảm các bó sợi và vụn cũng như loại bỏ các mảnh vỏ cây. Điều này cải thiện độ sạch của bột giấy. Tẩy trắng cũng loại bỏ vấn đề giấy bị ố vàng khi tiếp xúc với ánh sáng, vì nó loại bỏ lignin còn sót lại trong bột giấy chưa tẩy trắng. Nhựa và các chất chiết xuất khác có trong bột giấy hóa học chưa tẩy trắng cũng được loại bỏ trong quá trình tẩy trắng, và điều này cải thiện khả năng thấm hút, đây là một đặc tính quan trọng đối với các loại giấy lụa. Trong quá trình sản xuất bột giấy để tái tạo cellulose như rayon và để sản xuất các dẫn xuất cellulose như cellulose acetate, tất cả các thành phần gỗ khác ngoài cellulose phải được loại bỏ. Trong trường hợp này, tẩy trắng là một quá trình tinh chế hiệu quả để loại bỏ hemicellulose và chất chiết xuất từ gỗ cũng như lignin. Để đạt được một số cải tiến sản phẩm này, thường cần phải tẩy trắng đến độ sáng cao. Do đó, trên thực tế, độ sáng cao có thể là một đặc tính thứ cấp của sản phẩm cuối cùng chứ không phải là lợi ích chính. Do đó, thật đơn giản khi cho rằng nên tẩy trắng để giảm độ sáng dựa trên lý luận rằng không phải tất cả các sản phẩm đều yêu cầu độ sáng cao.

Tính chất làm giấy của bột giấy hóa học bị thay đổi sau khi tẩy trắng. Việc loại bỏ lignin còn lại trong bột giấy làm tăng độ linh hoạt và độ bền của sợi. Mặt khác, hàm lượng hemicellulose thấp hơn dẫn đến khả năng trương nở thấp hơn của các sợi và khả năng liên kết của bề mặt sợi giảm. Nếu điều kiện tẩy trắng quá khắc nghiệt, sợi sẽ bị hư hỏng, dẫn đến độ bền của giấy thấp hơn. Mục đích của việc tẩy trắng là hòa tan và loại bỏ lignin khỏi gỗ để đưa bột giấy đến mức độ sáng mong muốn. Quá trình tẩy trắng được thực hiện trong một quy trình nhiều giai đoạn luân phiên giữa các giai đoạn tách lignin và chiết xuất vật liệu hòa tan. Có thể thêm giai đoạn tách lignin dựa trên oxy hoặc hydro peroxide để tăng cường hoạt động chiết xuất. Kể từ khi được giới thiệu vào đầu thế kỷ, quá trình tẩy trắng Kraft hóa học đã được tinh chế thành một tiến trình phản ứng hóa học theo từng bước, phát triển từ quá trình xử lý hypoclorit (H) một giai đoạn thành một quá trình nhiều giai đoạn, bao gồm clo (CI2 ), clo dioxit (CIO2 ), hydro peroxide (H2O2) và ozon (O3 ). Các hoạt động tẩy trắng đã liên tục phát triển kể từ trình tự CEHDED thông thường và hiện bao gồm các kết hợp khác nhau có hoặc không có hóa chất chứa clo.

Việc giới thiệu clo và clo dioxit vào những năm 1930 và đầu những năm 1940, lần lượt, đã làm tăng đáng kể hiệu quả của quá trình tẩy trắng. Phản ứng và chọn lọc hơn nhiều so với hypoclorit, clo ít có xu hướng tấn công cellulose và các thành phần carbohydrate khác của gỗ, tạo ra độ bền bột giấy cao hơn nhiều. Mặc dù nó không làm sáng bột giấy như hypoclorit, nhưng nó làm phân hủy lignin một cách đáng kể, cho phép rửa sạch phần lớn lignin và loại bỏ cùng với dịch đã qua sử dụng bằng cách chiết xuất kiềm tiếp theo. Bột giấy Kraft màu nâu thu được cuối cùng cần thêm các giai đoạn tẩy trắng để tăng độ sáng, dẫn đến sự phát triển của quy trình nhiều giai đoạn. Clo dioxit, một chất làm sáng mạnh hơn hypoclorit, đã đưa hiệu quả của quy trình Kraft lên một bước tiến xa hơn. Trong khoảng thời gian từ những năm 1970 đến những năm 1990, một loạt các cải tiến gia tăng và triệt để đã một lần nữa làm tăng hiệu quả của quy trình, đồng thời giảm tác động đến môi trường. Phát triển quá trình khử lignin bằng oxy, cải tiến và kéo dài quá trình nấu, cải thiện các biện pháp kiểm soát hoạt động, ví dụ cải thiện quá trình trộn bột giấy và hóa chất, bổ sung clo nhiều lần, và điều chỉnh độ pH đã làm tăng tính kinh tế của quy trình và dẫn đến giảm đáng kể nước thải. Ngoài ra, việc thay thế clo dioxide cao hơn đã làm giảm đáng kể việc tạo ra và giải phóng các hợp chất hữu cơ có clo có hại. Những lo ngại về các hợp chất có clo như dioxin, furan và chloroform đã dẫn đến việc chuyển hướng khỏi việc sử dụng các hợp chất có clo trong quá trình tẩy trắng. Các hóa chất tẩy trắng được thêm vào bột giấy theo từng giai đoạn trong tháp tẩy trắng. Các hóa chất tẩy trắng đã qua sử dụng được loại bỏ giữa mỗi giai đoạn trong máy rửa. Nước thải từ máy rửa được thu gom trong các bể chứa kín và được tái sử dụng trong các giai đoạn khác dưới dạng nước rửa hoặc được đưa đến hệ thống xử lý nước thải. Tẩy trắng bột giấy cơ học dựa trên các phương pháp tiết kiệm lignin và về cơ bản khác với tẩy trắng bột giấy hóa học, dựa trên việc loại bỏ lignin. Tẩy trắng bột giấy cơ học làm thay đổi các nhóm sắc tố của polyme lignin thành dạng không màu. Do đó, tẩy trắng bột giấy cơ học làm tăng chủ yếu độ sáng của bột giấy với lượng chất rắn khô bị mất tối thiểu và tổng sản lượng. Hiệu ứng này không kéo dài và giấy sẽ ố vàng theo thời gian. Vì không làm tăng độ sáng vĩnh viễn, nên bột giấy cơ học tẩy trắng phù hợp hơn với giấy báo và giấy tạp chí so với sách hoặc giấy lưu trữ. Tẩy trắng tiết kiệm lignin được thực hiện theo một đến hai giai đoạn, tùy thuộc vào yêu cầu về độ sáng cuối cùng của bột giấy. Các giai đoạn tẩy trắng được phân biệt theo chất tẩy trắng được áp dụng. Tẩy trắng khử sử dụng natri dithionit, không hòa tan vật liệu hữu cơ khỏi bột giấy, do đó chỉ làm giảm tối thiểu sản lượng. Dithionite còn sót lại trong bột giấy có thể gây ra sự ăn mòn các thành phần kim loại ở hạ nguồn trong quá trình này. Trong hầu hết các nhà máy, một chất tạo phức kim loại

(ví dụ axit Ethylenediaminetetraacetic (EDTA), axit diethylene triamine pentaacetic

(DTPA)) được sử dụng để ngăn chặn sự phân hủy của dithionite. Tẩy trắng oxy hóa sử dụng hydro peroxide. Tẩy trắng bằng peroxide làm giảm khoảng 2% sản lượng, chủ yếu là do tính kiềm trong quá trình tẩy trắng dẫn đến một số chất hữu cơ hòa tan trong gỗ (và làm tăng tải ô nhiễm). Tẩy trắng bằng peroxide cũng cải thiện độ bền và khả năng hấp thụ nước của bột giấy. Quá trình tẩy trắng dẫn đến độ sáng thấp hơn khi có các ion kim loại nặng; do đó, các tác nhân tạo phức (ví dụ EDTA, DTPA) thường được thêm vào trước khi tẩy trắng để tạo thành phức hợp với kim loại nặng (ví dụ Fe, Mn, Cu, Cr), giúp ngăn bột giấy bị đổi màu và ngăn peroxide phân hủy. EDTA và DTPA chứa nitơ, đi vào nước thải. Việc đưa vào giai đoạn rửa giữa quá trình nghiền và tẩy trắng có hiệu quả trong việc giảm các kim loại atic có vấn đề và do đó có thể giảm lượng tác nhân tạo phức cần thiết và cải thiện hiệu quả của peroxide được áp dụng. Bột giấy đã tẩy trắng được axit hóa bằng axit sunfuric hoặc lưu huỳnh dioxit đến độ pH từ 5–6

1.6. Thu hồi hóa chất

Vì lý do kinh tế và môi trường, các nhà máy bột giấy hóa học và bán hóa học sử dụng các quy trình thu hồi hóa chất để thu hồi hóa chất nấu ăn đã qua sử dụng từ quy trình nghiền bột giấy. Tại các nhà máy bột giấy Kraft và soda, nước nấu ăn đã qua sử dụng, được gọi là “nước đen yếu”, từ máy rửa nước nâu được chuyển đến khu vực thu hồi hóa chất tại các nhà máy bột giấy kraft và soda. Quy trình thu hồi hóa chất bao gồm cô đặc nước đen yếu, đốt cháy các hợp chất hữu cơ, khử các hợp chất vô cơ và tái tạo nước nấu. Quy trình thu hồi hóa chất kraft thông thường bao gồm các bước chung được mô tả trong các đoạn sau (EPA 2001a)

1.6.1. Nồng độ dung dịch đen

Dung dịch đen yếu còn lại từ quá trình nghiền bột giấy là dung dịch loãng (khoảng 12–15% chất rắn) của lignin gỗ, vật liệu hữu cơ, hợp chất vô cơ bị oxy hóa (natri sunfat (Na2SO4, natri cacbonat (Na2CO3)) và dung dịch trắng (natri sunfua (na2S) và natri hydroxit (NaOH)). Dung dịch đen yếu đầu tiên được dẫn qua một loạt thiết bị bay hơi hiệu ứng đa dạng để tăng hàm lượng chất rắn lên khoảng 50% để tạo thành “dung dịch đen mạnh”. Dung dịch đen mạnh từ hệ thống thiết bị bay hơi hiệu ứng đa dạng sẽ được oxy hóa trong hệ thống oxy hóa dung dịch đen nếu nó được cô đặc thêm trong thiết bị bay hơi tiếp xúc trực tiếp hoặc được dẫn trực tiếp đến thiết bị bay hơi tiếp xúc không trực tiếp, còn được gọi là thiết bị cô đặc. Quá trình oxy hóa chất lỏng đen trước khi bay hơi trong một thiết bị bay hơi tiếp xúc trực tiếp làm giảm lượng khí thải tổng hợp lưu huỳnh khử có mùi, được tách ra khỏi chất lỏng đen trong thiết bị bay hơi tiếp xúc trực tiếp khi nó tiếp xúc với khí thải nóng từ lò thu hồi. Hàm lượng chất rắn của chất lỏng đen sau thiết bị bay hơi/cô đặc cuối cùng thường trung bình là 65–68%. Quá trình thu hồi hóa chất soda tương tự như quá trình kraft, ngoại trừ quá trình soda không yêu cầu hệ thống oxy hóa chất lỏng đen, vì đây là quá trình không lưu huỳnh không dẫn đến tổng lượng khí thải lưu huỳnh giảm

1.6.2. Lò thu hồi

Sau đó, dung dịch đen cô đặc được phun vào lò thu hồi, tại đó các hợp chất hữu cơ được đốt cháy và natri sunfat (Na2SO4) được khử thành natri sunfua (Na2S). Dung dịch đen được đốt trong lò thu hồi có hàm lượng năng lượng cao (5.800–6.600 đơn vị nhiệt Anh trên pound [Btu/lb] chất rắn khô), được thu hồi dưới dạng hơi nước cho các yêu cầu của quy trình, chẳng hạn như nấu dăm gỗ, làm nóng và làm bay hơi dung dịch đen, làm nóng trước không khí đốt và làm khô các sản phẩm giấy hoặc bột giấy. Hơi nước quy trình từ lò thu hồi thường được bổ sung bằng lò hơi đốt nhiên liệu hóa thạch và/hoặc lò hơi đốt gỗ. Các hạt vật chất (chủ yếu là natri sunfat (Na2S)) thoát ra khỏi lò cùng với khí thải nóng được thu thập trong một bộ lọc tĩnh điện (ESP) và được thêm vào chất lỏng đen để đốt trong lò thu hồi. Natri sunfat bổ sung, hoặc “bánh muối”, cũng có thể được thêm vào chất lỏng đen trước khi đốt. Muối vô cơ nóng chảy, được gọi là “muối”, được thu thập trong một lớp than ở đáy lò. Muối được rút ra và hòa tan trong nước rửa yếu trong bể hòa tan muối để tạo thành dung dịch muối cacbonat gọi là “chất lỏng xanh”, chủ yếu là natri sunfua và natri cacbonat. Chất lỏng xanh cũng chứa cacbon không cháy không hòa tan và các tạp chất vô cơ, được gọi là cặn, được loại bỏ trong một loạt các bể làm trong.

1.6.3. Xút hóa và nung

Nước xanh đã tách được chuyển đến khu vực xút hóa, tại đây natri cacbonat được chuyển thành natri hiđroxit bằng cách thêm vôi (canxi oxit). Nước xanh đầu tiên được chuyển đến bể tôi, tại đó canxi oxit từ lò nung vôi phản ứng với nước để tạo thành canxi hiđroxit (Biermann 1996; Adams 1992; Venkatesh 1992). Từ bể tôi, nước chảy qua một loạt bể khuấy, được gọi là chất xút hóa, cho phép phản ứng xút hóa diễn ra hoàn toàn (tức là canxi hiđroxit phản ứng với natri cacbonat để tạo thành natri hiđroxit và canxi cacbonat). Sau đó, sản phẩm xút hóa được chuyển đến bể làm trong nước trắng, nơi loại bỏ kết tủa canxi cacbonat, được gọi là “bùn vôi”. Bùn vôi được rửa trong máy rửa bùn để loại bỏ các dấu vết cuối cùng của natri. Bùn từ máy rửa bùn sau đó được sấy khô và nung trong lò nung vôi để tạo ra vôi “đốt lại”, được đưa trở lại lò tôi. Chất lọc máy rửa bùn, được gọi là rửa yếu, được sử dụng trong SDT để hòa tan chất nấu chảy của lò thu hồi. Nước trắng từ máy làm trong được tái chế vào các máy tiêu hóa trong khu vực nghiền bột giấy của máy nghiền.

2. Phụ gia khử bọt cho quy trình sản xuất bột giấy.

2.1. Lí do cần sử dụng phụ gia khử bọt cho bột giấy

Phụ gia khử bọt được sử dụng trong quá trình sản xuất bột giấy để giải quyết các vấn đề liên quan đến bọt khí. Bọt khí có thể ảnh hưởng tiêu cực đến chất lượng của bột giấy và hiệu suất của quy trình sản xuất. Dưới đây là một số lý do cụ thể

- Cải thiện chất lượng sản phẩm: Bọt khí có thể gây ra các vấn đề như vết bọt hoặc không đồng đều trong sản phẩm cuối cùng. Sử dụng phụ gia khử bọt giúp cải thiện chất lượng bột giấy bằng cách loại bỏ các bọt khí không mong muốn.

- Tăng hiệu suất sản xuất: Bọt khí có thể làm giảm hiệu suất của các thiết bị trong quá trình sản xuất bột giấy, như máy trộn hoặc máy nén. Phụ gia khử bọt giúp duy trì hoạt động ổn định và hiệu quả của thiết bị.

- Giảm chi phí và lãng phí: Nếu không được kiểm soát, bọt khí có thể dẫn đến tình trạng lãng phí nguyên liệu và tăng chi phí sản xuất. Việc sử dụng phụ gia khử bọt giúp giảm thiểu các vấn đề này.

- Ngăn ngừa sự tạo ra bọt khí trong các công đoạn khác: Trong quá trình sản xuất bột giấy, bọt khí có thể hình thành trong các giai đoạn khác nhau như xử lý hóa chất hoặc trộn nguyên liệu. Phụ gia khử bọt giúp ngăn ngừa sự hình thành bọt khí trong các công đoạn này.

- Duy trì tính ổn định của quá trình: Bọt khí có thể làm gián đoạn quá trình sản xuất và gây ra sự không ổn định. Phụ gia khử bọt giúp duy trì sự ổn định của quá trình sản xuất bột giấy.

2.2. Cách lựa chọn gốc phụ gia khử bọt cho quy trình sản xuất bột giấy hiệu quả nhất.

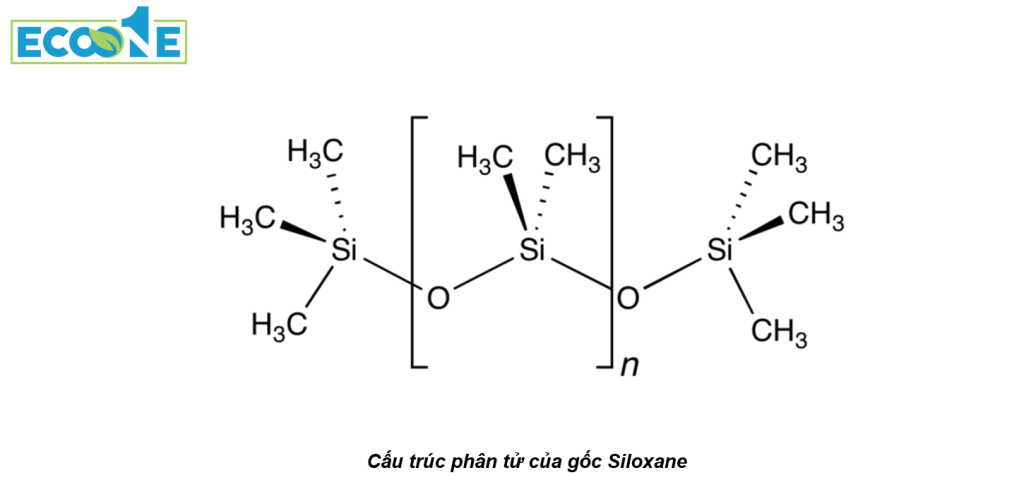

Gốc Siloxane đáp ứng được khả năng khử bọt trên bột giấy.

>>> Xem thêm: Bộ sản phẩm phụ gia khử bọt của Eco One Việt Nam

Trong hóa học organosilicon, siloxan là một hợp chất hữu cơ chứa nhóm chức năng gồm hai nguyên tử silic liên kết với một nguyên tử oxy: Si−O−Si.

Các siloxan gốc bao gồm các hydrua oligome và polyme có công thức H[OSiH2]n OH và [OSiH2]n

Siloxan cũng bao gồm các hợp chất phân nhánh, đặc điểm xác định của chúng là mỗi cặp tâm silic được ngăn cách bởi một nguyên tử oxy. Nhóm chức siloxan tạo thành xương sống của silicon [−R2Si−O−SiR2−] n , ví dụ điển hình là polydimethylsiloxan (PDMS).

Nhóm chức R3SiO− (trong đó ba R có thể khác nhau) được gọi là siloxy .

Tại sao Siloxane lại được sử dụng chuyên dụng làm phụ gia khử bọt cho quy trình sản xuất bột giấy ?

Siloxan do con người tạo ra và được sử dụng cho quy trình sản xuất bột giấy do tính kỵ nước , độ dẫn nhiệt thấp và tính linh hoạt cao của hợp chất.

2.3. Phương án sử dụng phụ gia khử bọt.

Việc sử dụng bơm định lượng thay thế cho hệ thống chảy tự do là một phương án được tất cả các nhà máy giấy lớn nhỏ hiện nay sử dụng vì:

- Định lượng chính xác

- Bơm định lượng cho phép kiểm soát chính xác lượng chất lỏng được thêm vào quy trình. Điều này rất quan trọng trong ngành công nghiệp giấy, nơi sự chính xác trong việc thêm hóa chất như phụ gia, bột giấy, hoặc chất tạo màu có thể ảnh hưởng đến chất lượng và tính đồng nhất của sản phẩm cuối cùng.

- Tăng cường kiểm soát quy trình

- Bơm định lượng cung cấp khả năng điều chỉnh và kiểm soát chính xác hơn so với hệ thống chảy tự do. Điều này giúp nhà máy duy trì sự ổn định và nhất quán trong quy trình sản xuất, từ đó giảm thiểu biến động và sai lệch trong chất lượng sản phẩm.

- Tiết kiệm nguyên liệu

- Với bơm định lượng, việc sử dụng nguyên liệu (như hóa chất hoặc nước) có thể được kiểm soát chính xác hơn, giúp giảm lãng phí và tiết kiệm chi phí. Điều này rất quan trọng trong môi trường sản xuất nơi chi phí nguyên liệu có thể là một yếu tố đáng kể.

- Giảm thiểu thời gian dừng máy

- Bơm định lượng thường hoạt động liên tục và ổn định hơn so với hệ thống chảy tự do, giúp giảm thời gian dừng máy và bảo trì. Điều này góp phần tăng hiệu suất và giảm chi phí vận hành.

- Tăng cường tính linh hoạt

- Bơm định lượng có thể dễ dàng điều chỉnh để đáp ứng các yêu cầu thay đổi trong quy trình sản xuất hoặc công thức sản phẩm. Điều này mang lại sự linh hoạt hơn cho các nhà máy giấy trong việc tối ưu hóa quy trình sản xuất và đáp ứng nhu cầu thị trường.

- Cải thiện sự đồng nhất

- Hệ thống bơm định lượng giúp đảm bảo rằng các thành phần được trộn lẫn đồng đều, từ đó cải thiện tính đồng nhất của sản phẩm cuối cùng. Điều này là rất quan trọng trong việc duy trì chất lượng và tính đồng nhất của sản phẩm giấy.

- Tự động hóa và tích hợp dễ dàng

- Bơm định lượng có thể tích hợp dễ dàng với hệ thống tự động hóa của nhà máy, cho phép điều khiển và giám sát từ xa, cũng như dễ dàng tích hợp vào các hệ thống quản lý quy trình sản xuất hiện đại.

Việc sử dụng bơm định lượng thay thế cho hệ thống chảy tự do mang lại nhiều lợi ích về hiệu quả, chất lượng sản phẩm, và tiết kiệm chi phí, từ đó ngày càng trở thành lựa chọn phổ biến trong các nhà máy giấy hiện đại.

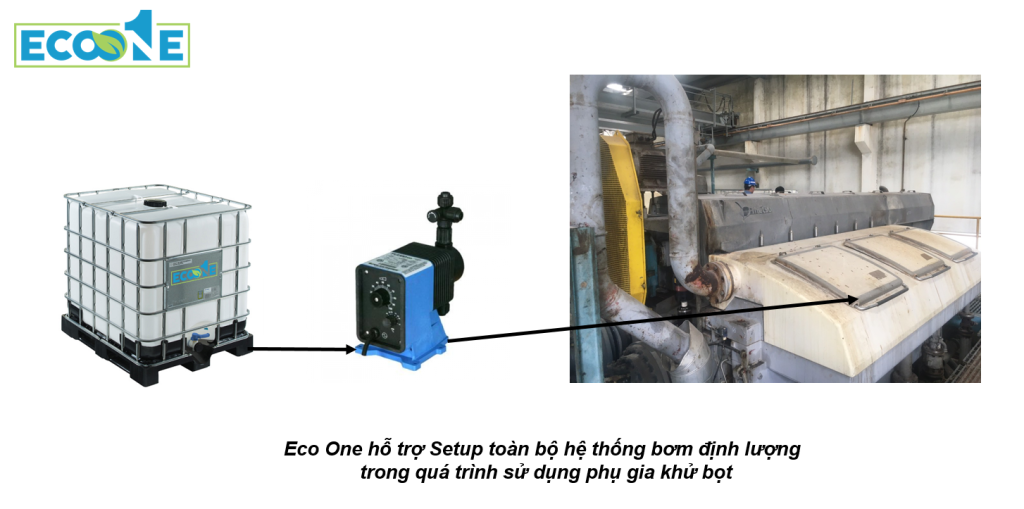

Hệ thống phụ trợ cho quá trình sử dụng phụ gia khử bọt, Eco One sẽ hỗ trợ Setup bao gồm:

- Bơm định lượng (Dựa vào công suất nhà máy để lựa chọn được bơm có các thông số phù hợp)

- Tank đựng hóa chất và bọ máy khuấy (nếu cần)

- Hệ thống đường ống, van khóa, tủ điện, giá kệ cho máy.

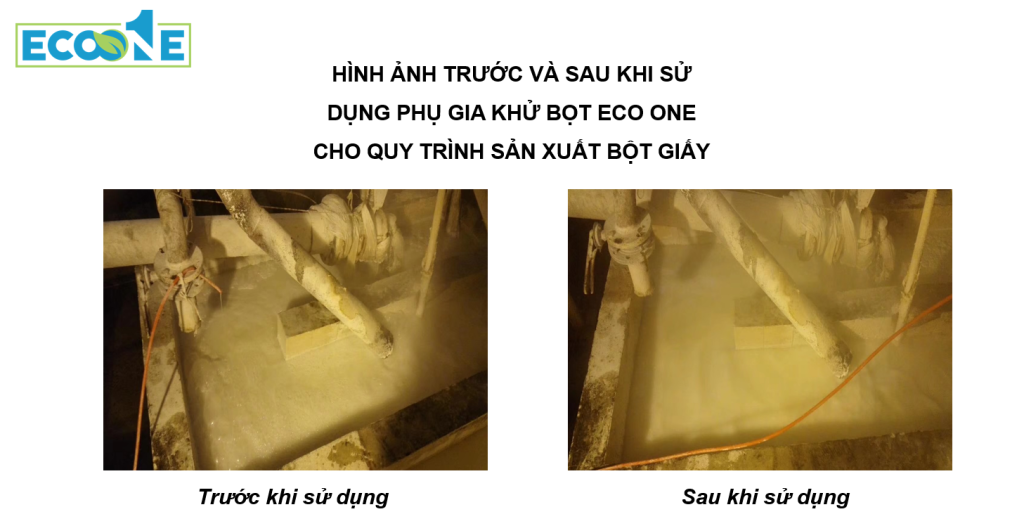

3. Phụ gia khử bọt cho quy trình sản xuất bột giấy của Eco One

4. Lí do lựa chọn Eco One Việt Nam là đơn vị cung cấp phụ gia khử bọt cho ngành sản xuấy Bột giấy tại Việt Nam.

Việc lựa chọn Eco One Việt Nam làm đơn vị cung cấp phụ gia khử bọt cho ngành sản xuất bột giấy tại Việt Nam có thể được lý giải bằng nhiều yếu tố quan trọng liên quan đến chất lượng sản phẩm, dịch vụ, và sự phù hợp với nhu cầu của ngành công nghiệp này. Dưới đây là một số lý do chính:

- Chất lượng sản phẩm cao

- Eco One Việt Nam cung cấp các sản phẩm phụ gia khử bọt chất lượng cao, được chứng minh hiệu quả trong việc loại bỏ bọt khí trong quá trình sản xuất bột giấy. Sản phẩm của họ thường được sản xuất từ các nguyên liệu đạt tiêu chuẩn quốc tế và có khả năng hoạt động hiệu quả trong các điều kiện sản xuất khác nhau.

- Đáp ứng nhu cầu đặc thù của ngành

- Eco One Việt Nam có kinh nghiệm và hiểu biết sâu rộng về yêu cầu và thách thức trong ngành sản xuất bột giấy. Họ cung cấp các giải pháp phụ gia khử bọt được thiết kế đặc biệt để phù hợp với các quy trình sản xuất bột giấy, từ đó giúp cải thiện chất lượng sản phẩm và hiệu suất sản xuất.

- Dịch vụ hỗ trợ khách hàng tận tâm

- Eco One Việt Nam nổi bật với dịch vụ khách hàng chuyên nghiệp và hỗ trợ tận tâm. Họ thường cung cấp các dịch vụ tư vấn kỹ thuật, hỗ trợ kỹ thuật và dịch vụ sau bán hàng, giúp khách hàng giải quyết các vấn đề liên quan đến việc sử dụng phụ gia khử bọt.

- Giải pháp toàn diện

- Công ty có khả năng cung cấp giải pháp toàn diện cho ngành sản xuất bột giấy, bao gồm các sản phẩm phụ gia khử bọt, dịch vụ hỗ trợ kỹ thuật, và tư vấn quy trình. Điều này giúp khách hàng dễ dàng tiếp cận tất cả các dịch vụ cần thiết từ một nhà cung cấp duy nhất.

- Khả năng cung cấp và phân phối linh hoạt

- Eco One Việt Nam có hệ thống phân phối và cung cấp linh hoạt, giúp đảm bảo rằng sản phẩm phụ gia khử bọt được cung cấp đúng thời điểm và đúng số lượng yêu cầu. Điều này rất quan trọng trong ngành công nghiệp bột giấy, nơi thời gian và số lượng cung cấp có thể ảnh hưởng trực tiếp đến hiệu suất sản xuất.

- Đổi mới và cải tiến liên tục

- Công ty có cam kết đổi mới và cải tiến sản phẩm để đáp ứng nhu cầu ngày càng cao của ngành công nghiệp. Họ thường cập nhật công nghệ và phát triển sản phẩm mới để đảm bảo rằng khách hàng luôn nhận được các giải pháp tiên tiến nhất.

- Giá cả cạnh tranh

- Eco One Việt Nam có thể cung cấp các sản phẩm phụ gia khử bọt với giá cả cạnh tranh, đồng thời đảm bảo chất lượng cao. Điều này giúp các nhà máy sản xuất bột giấy tối ưu hóa chi phí mà vẫn duy trì được chất lượng sản phẩm tốt.

- Độ tin cậy và uy tín

- Eco One Việt Nam có uy tín và độ tin cậy trong ngành, với các chứng chỉ và đánh giá tích cực từ khách hàng trước đó. Sự tin tưởng này giúp đảm bảo rằng các sản phẩm và dịch vụ mà họ cung cấp là đáng tin cậy và đáp ứng được các tiêu chuẩn chất lượng.

Việc lựa chọn Eco One Việt Nam làm đơn vị cung cấp phụ gia khử bọt cho ngành sản xuất bột giấy là do chất lượng sản phẩm, dịch vụ khách hàng, giải pháp toàn diện, khả năng cung cấp linh hoạt, và độ tin cậy mà công ty mang lại. Những yếu tố này kết hợp lại giúp Eco One Việt Nam trở thành một đối tác đáng tin cậy trong ngành công nghiệp này.

~~ Liên Hệ ~~

Công Ty TNHH Eco One Việt Nam

Showroom: SỐ 8, Đường CN6 Khu công Nghiệp Vừa và Nhỏ Từ Liêm, Từ Liêm, Hà Nội