Keo được áp dụng phổ biến trong mọi ngành công nghiệp với đa dạng các ứng dụng khác nhau. Trước kia, keo được lấy từ các nguồn động, thực vật một cách tự nhiên. Tuy nhiên, hiện nay nhằm mục đích sử dụng đa dạng nên keo được tổng hợp từ một số dung môi hóa học và nguyên liệu khác để đáp ứng nhu cầu cho từng ngành Công nghiệp, quy trình sản xuất khác. Chính vì vậy, hóa chất khử bọt chuyên dụng cho quy trình sản xuất keo và chất kết dính có vai trò rất quan trọng đến chất lượng và năng suất sản xuất của doanh nghiệp. Hãy cùng Ninh Kỹ Sư Hóa Chất Eco One đi tìm hiểu vai trò, cơ chế phá bọt của hóa chất khử bọt cho ngành công nghiệp sản xuất chất kết dính và keo qua bài viết này.

Xem nhanh

1. Nguyên nhân tạo bọt và cơ chế khử bọt trong quy trình sản xuất chất kết dính và keo

Trong quy trình sản xuất keo và chất kết dính, bọt có thể được tạo ra từ các nguyên nhân sau:

Nguyên nhân tạo bọt:

- Tác động cơ học: Quá trình trộn, khuấy hoặc khuấy đều quá mạnh có thể dẫn đến sự hình thành bọt trong dung dịch keo hoặc hỗn hợp chất kết dính

- Tác động hóa học: Sự phản ứng giữa các thành phần hóa học trong quá trình sản xuất có thể tạo ra khí, gây ra sự tạo bọt.

- Tác động nhiệt độ: Sự biến đổi nhiệt độ trong quá trình hỗn hợp hoặc phản ứng hóa học có thể làm tăng áp suất và giải phóng khí, dẫn đến tạo bọt.

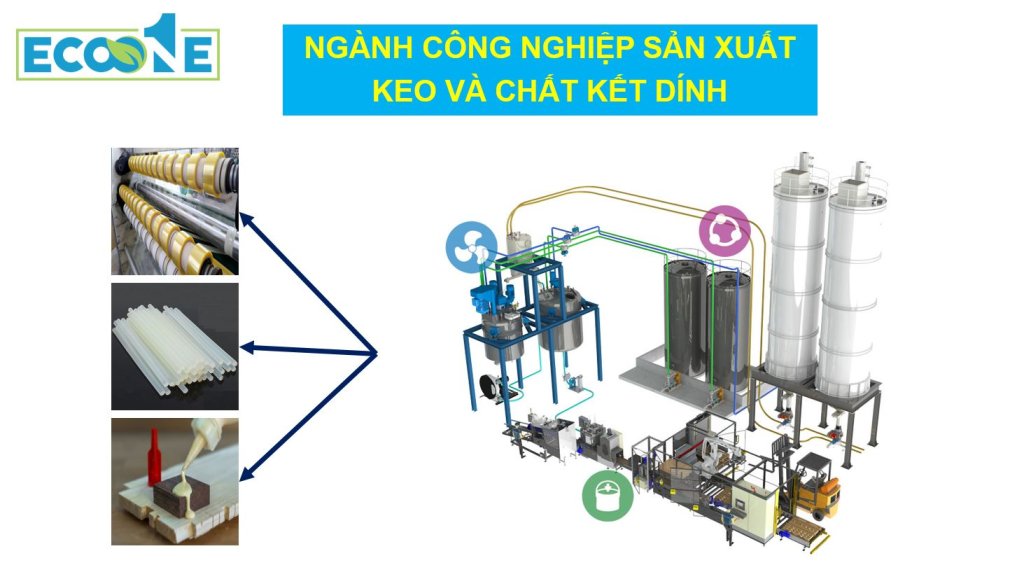

2. Khái quát về ngành công nghiệp sản xuất keo và chất kết dính

Keo được áp dụng phổ biến trong mọi ngành công nghiệp với đa dạng các ứng dụng khác nhau. Trước kia, keo được lấy từ các nguồn động, thực vật một cách tự nhiên. Tuy nhiên, hiện nay nhằm mục đích sử dụng đa dạng nên keo được tổng hợp từ một số dung môi hóa học và nguyên liệu khác để đáp ứng nhu cầu cho từng ngành Công nghiệp, quy trình sản xuất khác.

2.1. Khái quát công nghệ quy trình sản xuất keo và chất kết dính

Công nghệ quy trình sản xuất cơ bản:

- Lựa chọn nguyên liệu thô:

- Nguyên liệu thô có thể là tự nhiên hoặc tổng hợp, hoặc kết hợp cả hai.

- Các nguyên liệu thô tự nhiên thường bao gồm các sản phẩm từ động vật như xương, sụn, và da. Các nguyên liệu này được nấu chín để chiết xuất collagen, thành phần chính trong keo có nguồn gốc từ động vật.

- Ngoài ra, các chất chiết xuất từ thực vật như đậu nành, bột ngô và tinh bột khoai tây cũng có thể được sử dụng để tạo ra keo từ thực vật.

- Mặt khác, các sản phẩm từ dầu mỏ như polyme và nhựa là nguồn nguyên liệu thô tổng hợp được sử dụng trong tổng hợp keo. Những vật liệu tổng hợp này được sử dụng rộng rãi trong sản xuất chất kết dính, chẳng hạn như keo cyanoacrylate, đôi khi được gọi là “siêu keo” do khả năng liên kết nhanh.

- Quá trình sản xuất:

- Sau khi lựa chọn nguyên liệu, chúng được xử lý và kết hợp với các chất phụ gia và hóa chất khác để tạo thành hỗn hợp keo. Quy trình sản xuất này có thể bao gồm các bước như phản ứng hóa học, nấu chảy, hoặc lọc lấy phần tinh chế.

- Quá trình sản xuất keo dán tập trung chủ yếu vào loại keo cụ thể được sản xuất. Ví dụ, khi sản xuất keo từ nguồn gốc động vật, các sản phẩm phụ của động vật được đun sôi để loại bỏ collagen, sau đó thêm nước và các hóa chất khác để tạo thành sản phẩm hoàn chỉnh.

- Đối với chất kết dính tổng hợp, quá trình sản xuất bao gồm các phản ứng hóa học đòi hỏi việc trộn các thành phần thô theo một thứ tự cụ thể và trong các điều kiện nhất định. Quy trình này được thực hiện để tạo ra keo dán có chất lượng và tính chất cần thiết cho ứng dụng cuối cùng.

- Kiểm tra chất lượng:

- Trước khi đóng gói và phân phối, keo được kiểm tra chất lượng để đảm bảo đáp ứng các tiêu chuẩn cần thiết về độ dính, độ bền và tính an toàn.

- Qua các bước này, keo được tạo ra để sử dụng trong các ứng dụng khác nhau trong đời sống hàng ngày và trong nhiều ngành công nghiệp khác nhau.

2.2. Nguyên liệu trong quy trình sản xuất keo và chất kết dính

Nguyên liệu để sản xuất keo, chất kết dính gồm:

- Nguyên liệu thô tự nhiên

- Nguyên liệu thô tổng hợp

- Chất khử bọt: Phá bọt trong quy trình sản xuất keo, giúp tăng năng suất và chất lượng đầu ra của keo. Là một trong những phụ gia không thể thiếu trong Công nghệ sản xuất keo và chất kết dính

- Dung môi: Phá vỡ các thành phần cơ bản

- Chất bảo quản: Tăng thời hạn sử dụng

- Chất làm đặc: Thay đổi độ nhớt của keo để dễ dàng sử dụng hơn.

2.2.1. Nguyên liệu thô tự nhiên

- Glutin: Một sản phẩm protein phân tử cao thu được từ cơ thể động vật thông qua quá trình xử lý hóa học và vật lý. Khi sử dụng glutin, keo thu được có thể là keo da, da và xương. Các loại keo đặc biệt khác bao gồm keo cá và keo isinglass, được tạo ra từ các nguồn này.

- Casein: Một hợp chất protein-phốt pho phát sinh từ sữa động vật có vú thông qua sự hình thành tự nhiên của axit lactic và được tăng tốc ở quy mô công nghiệp bằng cách thêm axit hoặc rennet.

- Tinh bột: Một polyglucoside được tạo ra như một kho dự trữ năng lượng trong thực vật.

- Cellulose: Tham gia vào cấu trúc thực vật.

- Dextrin: Đại diện cho các sản phẩm phân hủy tinh bột, chúng có cấu trúc đặc biệt trong cấu trúc của chất này, có thể sản xuất keo với hàm lượng chất rắn cao hơn, chẳng hạn như bột nhão tinh bột.

- Cao su tự nhiên: Ví dụ như mủ cao su, phải được hòa tan thông qua quá trình xử lý trước thích hợp, chủ yếu được sử dụng trong sản xuất chất kết dính phân tán nhạy áp lực.

- Nhựa tự nhiên: Ví dụ như nhựa thông, shellac, gum arabic, khi kết hợp với các polyme có độ tổng hợp cao, chúng có thể cải thiện độ dính, độ bám dính hoặc khả năng chảy.

- Nhựa hydrocarbon (nhựa HC): Nhựa xử lý, thường được sử dụng trong các ứng dụng chất kết dính nóng chảy hoặc nhạy cảm với áp suất nóng chảy.

- Các loại keo khoáng như keo nước, nhựa đường và nhựa đường cũng được sản xuất từ các nguyên liệu thô tự nhiên như trên.

2.2.2. Nguyên liệu thô tổng hợp

Có một số lượng hầu như vô tận nguyên liệu thô tổng hợp, khó phân loại thành một sơ đồ xác định do có nhiều sự kết hợp bổ sung có thể xảy ra. Các nguyên liệu ban đầu này thường được tạo ra trong quá trình phản ứng hóa học công nghiệp quy mô lớn và được gọi là các dẫn xuất dầu mỏ.

Tên của các loại chất kết dính thường dựa trên vật liệu cơ bản. Ví dụ:

- Polyurethane: Được sử dụng rộng rãi trong sản xuất chất kết dính phản ứng, cũng có thể được sử dụng cho chất kết dính dung môi và chất kết dính tiếp xúc. Chống thấm nước và chịu nhiệt. Chất kết dính polyurethane lý tưởng cho các ứng dụng ngoài trời trong xây dựng, chúng kết nối kim loại, gỗ và nhựa.

- Epoxy: Chất kết dính hai phần được tạo thành từ nhựa và chất làm cứng. Chúng cực kỳ chắc chắn và có thể được sử dụng để kết nối nhiều loại vật liệu, chẳng hạn như kim loại, gỗ và nhựa. Thường được sử dụng làm chất kết dính phản ứng kết hợp với chất làm cứng thích hợp.

- Nhựa urê: Đặc biệt phổ biến trong lĩnh vực công nghiệp làm chất kết dính phản ứng.

- Polychloroprene: Tạo thành nền tảng của chất kết dính tiếp xúc chất lượng cao.

- Polyvinyl axetat: Thường được sử dụng cho chất kết dính gỗ hoặc chất dẻo bên ngoài, cùng với các ứng dụng khác; chẳng hạn như chất đồng trùng hợp PVAC với các ví dụ như ethylene, maleat, acrylate, và este đa năng cho chất kết dính.

- Polyacrylate: Nguyên liệu thô kết dính chất lượng cao, có độ phân cực đặc biệt cao, với lớp keo dính có thể được thiết kế bằng nhiều thành phần monome khác nhau.

- Keo phân tán polyme: Thường được gọi là chất phân tán nước của hai nhóm polyme cuối cùng được xác định; chúng có thể được xử lý thực tế không có dung môi và các thành phần hữu cơ dễ bay hơi khác trong hầu hết các trường hợp.

- Silicone: Chịu nhiệt và linh hoạt, rất phù hợp với các ứng dụng liên quan đến vật liệu giãn nở và co lại. Chúng được sử dụng rộng rãi trong ngành công nghiệp ô tô và xây dựng.

2.3. Các ngành Công nghiệp sản xuất sử dụng kết dính và keo hiện nay

2.3.1. Công nghiệp sản xuất và gia công vật liệu gỗ

Tùy thuộc vào khu vực ứng dụng, các yêu cầu khác nhau được đặt ra trên đồ nội thất, như cửa sổ, cửa ra vào, cầu thang, kết cấu trần, và nhiều hơn nữa. Đồ nội thất có cạnh cong và các hình dạng khác biệt đòi hỏi sử dụng hệ thống kết dính phù hợp. Sức căng trong vật liệu, đặc biệt là ở các cạnh, yêu cầu sự điều chỉnh phù hợp của chất kết dính. Sản xuất hàng loạt đồ nội thất với chi phí thấp không thể thực hiện nếu không có chất kết dính thích hợp.

Trong khu vực nhà bếp, các mặt bàn phải chịu được nhiệt độ cao từ bếp lò hoặc lò nướng, và chất kết dính kết nối cũng phải đủ mạnh mẽ để chịu được điều này.

Cửa sổ và cửa ra vào ngoài trời cần đối phó với biến động của độ ẩm và nhiệt độ.

Ở các khu vực có các liên kết dính, nhiệt độ có thể đạt đến 60 °C và chất kết dính cần phải chịu được điều này.

Dầm mái dán phải chịu tải trọng tĩnh vĩnh viễn. Sau một cuộc kiểm tra khắc nghiệt (trong khoảng 10 năm), hệ thống kết dính mới được phê duyệt cho việc sử dụng trong lĩnh vực này.

Chất kết dính đa ngưng tụ, phân tán và nóng chảy cung cấp giải pháp cho các yêu cầu khác nhau như sau:

- Nhóm chất kết dính polycondensation được sử dụng rộng rãi trong sản xuất ván dăm, ván MDF, ván ép và các vật liệu composite tương tự, cũng như trong lĩnh vực xây dựng bằng gỗ dán, đặc biệt là các kết cấu bằng gỗ chịu lực. Ngày nay, nhựa UF cũng được sử dụng ngày càng nhiều trong việc hoàn thiện ván dăm để tạo màng hoàn thiện.

- Chất kết dính phân tán được sử dụng rộng rãi để hoàn thiện bề mặt, cán nguội hoặc nóng các màng hoàn thiện, veneer và tấm HPL. Tùy thuộc vào ứng dụng, phân tán PVAc từ nhiều nhóm ứng suất khác nhau (D1 – D4) được sử dụng. Không thể tưởng tượng được toàn bộ khu vực dán thân, khung và chốt ngày nay nếu không có chất kết dính phân tán.

- Chất phân tán polyurethane dạng nước hầu như chỉ được sử dụng cho lớp phủ 3D trên bề mặt MDF với màng nhựa nhiệt dẻo để tạo ra các tấm có thiết kế tinh xảo nhất. Các lĩnh vực ứng dụng khác trong đó chất kết dính phân tán xác định công nghệ sản xuất ngày nay bao gồm sản xuất sàn gỗ, dán keo, ghép ngón tay, dán khớp ván, sản xuất kính cửa sổ và nhiều lĩnh vực khác, từ liên kết lắp ráp.

- Chất kết dính nóng chảy, một nhóm chất kết dính quan trọng khác, đã cách mạng hóa sản xuất đồ nội thất khoảng 30 năm trước. Nếu không có những sản phẩm này, việc sản xuất hàng loạt đồ nội thất sẽ không thể thực hiện được trong các khía cạnh ngày nay như kinh tế, sinh thái, và tính hợp lý. Chất kết dính nóng chảy dựa trên ethylene vinyl acetate (EVA), polyolefin và polyurethane (PUR) đóng vai trò chủ đạo ở đây. Trong lĩnh vực hoàn thiện cạnh, từ các cạnh thẳng đến tạo hình mềm và tạo hình sau cho đến hoàn thiện bộ phận đúc, keo nóng chảy hầu như chỉ được sử dụng. Một lĩnh vực rộng lớn khác mà công nghệ keo nóng chảy đóng vai trò nổi bật là bọc profile và panel. Ở đây, các cấu hình làm bằng vật liệu gỗ, cũng như các giá đỡ bằng nhựa và kim loại, thường được tinh chế bằng màng nhựa nhiệt dẻ

2.3.2. Công nghiệp sản xuất giấy và bao bì

Phạm vi ứng dụng của chất kết dính trong lĩnh vực giấy và bao bì bao gồm một loạt các ứng dụng từ bao bì chứa mùi thơm đến phong bì tự dính cho hộp thuốc chống giả mạo, và nhiều loại chất kết dính khác nhau được áp dụng trong ngành này

Các dịch vụ như bữa ăn sẵn, thực phẩm đóng gói và đông lạnh không thể tồn tại nếu thiếu chất kết dính để sản xuất vật liệu đóng gói không thấm nước như màng composite hoặc để tạo ra bao bì kín (ví dụ: bao bì cà phê). Màng composite thường được sản xuất với lượng keo dán nhỏ (khoảng 1 g/m2) ở tốc độ lên đến 300 m/phút. Chất kết dính phải chịu được nhiệt độ thấp và cao để phù hợp với việc sản xuất bao bì đông lạnh và bền trong việc sử dụng lò vi sóng. Cần nhấn mạnh rằng chất kết dính được sử dụng trong sản xuất bao bì thực phẩm phải tuân thủ các quy định nghiêm ngặt của pháp luật thực phẩm.

Ngành công nghiệp kết dính cung cấp nhiều loại chất kết dính với các đặc tính khác nhau để sản xuất nhãn. Phạm vi này bao gồm từ nhãn dễ dàng tháo rời cho giấy ghi chú đến nhãn chống bom như nhãn huy hiệu TÜV. Hiện nay, quá trình dán nhãn trên chai có thể đạt tới 80.000 chai mỗi giờ. Chất kết dính casein thường được sử dụng trong trường hợp này với khả năng chống nước đá, giúp nhãn không bong tróc khi làm lạnh chai rượu vang, rượu sâm panh hoặc rượu sâm panh. Đồng thời, chất kết dính này có thể tái chế, giúp việc tháo nhãn từ các chai tái sử dụng trở nên dễ dàng và ít ảnh hưởng đến môi trường.

Nếu thiếu chất kết dính như keo dán, việc sản xuất giấy và do đó sản xuất báo chí, sách, catalogue, vv., sẽ không thể thực hiện được. Tem bưu chính sẽ không thể dán được mà không có chất kết dính, và nhãn niêm phong trên phong bì cũng vậy. Do đó, chất kết dính đóng vai trò quan trọng trong việc tạo ra và truyền tải thông tin trong tài liệu và giao tiếp, bao gồm cả cách truyền thống (giấy và mực) và thông qua phương tiện điện tử, từ giấy cói đến PC.

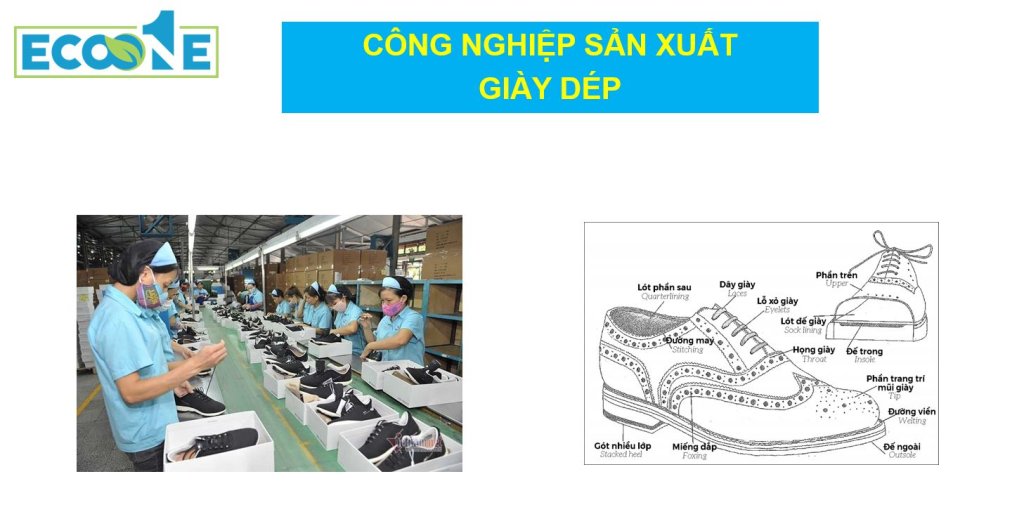

2.3.3. Công nghiệp sản xuất giày dép

Trong nhiều thập kỷ, liên kết đã được chứng minh là kỹ thuật gắn dày quan trọng nhất trong quy trình sản xuất giày. Đối với việc dán trong quy trình sản xuất giày, các loại chất kết dính đặc biệt, được làm từ các nguyên liệu thô khác nhau, được sử dụng thông qua các phương pháp dán khác nhau.

Chất kết dính cao su tự nhiên hoặc tổng hợp, chất kết dính phân tán dựa trên polyme nhựa và chất kết dính gốc nước làm từ tinh bột, dẫn xuất dextrin và cellulose được sử dụng để liên kết bên trong giày. Tất cả các loại chất kết dính này chủ yếu được xử lý thông qua phương pháp kết dính ướt. Chất kết dính nóng chảy dựa trên chất đồng trùng hợp ethylene-vinyl axetat được sử dụng để cán màng, chất kết dính polyamit để dán lỗ thủng. Một số vật liệu bên trong giày, như vật liệu lót hoặc các bộ phận của giày ở khu vực ngón chân hoặc gót chân, được phủ một lớp keo nóng chảy và được tích hợp vào giày thông qua phương pháp nóng chảy.

Phần kết nối giữa phần trên của giày và đế trong, gọi là “lan rộng”, thường được làm bằng chất kết dính nóng chảy polyamit hoặc polyester. Đế ngoài thường được dán vào phần trên của giày bằng chất kết dính dung môi hoặc phân tán dựa trên polychloroprene hoặc polyurethane. Mặc dù có thể sử dụng nhiều loại chất kết dính polychloroprene thông qua phương pháp liên kết tiếp xúc, chất kết dính polychloroprene và polyurethane thường được xử lý thông qua phương pháp kích hoạt nhiệt. Bằng cách sử dụng phương pháp này, chất kết dính polychloroprene hoặc polyurethane hai thành phần cũng có thể được sử dụng, trong đó polyisocyanate đặc biệt đã được chứng minh tạo thành thành phần thứ hai và được sử dụng khi cần có mức độ bám dính đặc biệt cao với vật liệu duy nhất và/hoặc trong các điều kiện cứng như trên đường phố hoặc trong giày dép lao động, nơi có thể xảy ra ứng suất cao ở phần liên kết đế, chẳng hạn như khi trời nóng.

2.3.4. Công nghiệp sản xuất ô tô

Trong ngành công nghiệp ô tô, chất kết dính đã trở thành một công nghệ chủ chốt, ngày càng thay thế các phương pháp liên kết khác. Với tỷ lệ chiếm 9% tổng sản lượng chất kết dính hàng năm, ngành công nghiệp ô tô sử dụng khoảng 15 – 18 kg keo cho mỗi chiếc xe hiện đại. Cả động cơ và các bộ phận thân xe đều được liên kết với nhau, với lý do rõ ràng: ô tô được liên kết thường hoạt động tốt hơn trong các thử nghiệm va chạm so với xe hàn. Lý do đơn giản là khi sử dụng chất kết dính, việc kết nối không ảnh hưởng đến các bộ phận nối. So với việc hàn, nhiệt độ gây ra thay đổi các tính chất của vật liệu, và khi sử dụng tán đinh hoặc bắt vít, các lỗ khoan có thể làm yếu đi các bộ phận. Tuy nhiên, việc dùng keo vẫn giữ nguyên các bộ phận. Điều này đã biến các hệ thống kết dính hiện đại trở thành yếu tố an toàn trong ngành công nghiệp ô tô. Kết nối trực tiếp cửa sổ phía trước và phía sau cũng làm tăng độ cứng của thân xe và giúp tăng hiệu suất năng lượng với hệ số cản thấp.

Chất kết dính như polyurethane giữ thân xe chắc chắn lại, ngay cả khi di chuyển ở tốc độ cao và trên các địa hình không bằng phẳng. Thậm chí, động cơ cũng được kết nối vững chắc bằng chất kết dính ở tốc độ 5.000 vòng/phút. Với nhiệt độ cực cao trong động cơ, các chất kết dính chịu nhiệt đặc biệt đã được phát triển, như để kết nối các lớp lót trong động cơ diesel. Để gắn các tấm bên trong cửa ô tô, cần có chất kết dính chịu áp lực. Sau đó, các phôi có thể được phủ bằng chất kết dính một cách hiệu quả và sau đó ghép lại với nhau. Khi ép, chất kết dính trở nên cứng cáp và liên kết nhựa với kim loại một cách an toàn, giúp tiết kiệm thời gian và chi phí trong quá trình lắp ráp. Sử dụng keo 2 thành phần cho phép liên kết các tấm sàn composite với thân nhôm, giúp giảm 10% trọng lượng so với các phương pháp nối truyền thống.

2.3.5. Công nghiệp sản xuất thiệt bị điện tử

Chất kết dính trong lĩnh vực thiết bị điện tử ngày càng trở nên đặc biệt quan trọng. Sự xu hướng thu nhỏ các mô-đun, cụm lắp ráp và sản phẩm cuối cùng là yếu tố chính tạo động lực cho điều này. Chất kết dính trở thành lựa chọn lý tưởng để liên kết nhiều loại vật liệu trong không gian nhỏ một cách nhanh chóng, an toàn, bền bỉ và tiết kiệm chi phí. Không chỉ dùng để kết nối mà còn để bịt kín, như chip và điểm tiếp xúc trên bảng mạch thông thường và linh hoạt, là những ứng dụng đặc biệt của chất kết dính. Các hợp chất kết dính, bịt kín và làm kín mới được kích hoạt bằng hình ảnh được sử dụng để tạo thành khối chip, trong công nghệ chip trên bo mạch, để đóng gói chip và làm chất độn lót chip lật.

Chất kết dính quang hóa là các hợp chất được xử lý bằng tia UV hoặc ánh sáng khả kiến. Chúng có những đặc tính ưu việt sau:

- Chỉ cần một thành phần

- Dễ sử dụng

- Độ co giãn tăng dần

- Khả năng chịu căng tốt

- Liên kết được nhiều loại vật liệu

- Không chứa dung môi

- Ổn định trong môi trường làm việc và thấp về tác động môi trường

- Có thể làm cứng các lớp dày (lên đến 5 mm)

- Có thể áp dụng trong điều kiện bầu không khí

- Thời gian bảo dưỡng ngắn

- Tiêu thụ năng lượng thấp

- Số lượng thành phần sưởi ấm tối thiểu

- Chu kỳ làm việc ngắn

- Độ ổn định lưu trữ cao

- Chất lượng sản phẩm đồng nhất

- Bố trí dễ dàng

Có nhiều loại hệ thống kết dính quang hóa trên thị trường. Acrylate quang trùng hợp và nhựa epoxy kích hoạt bằng ánh sáng mang lại nhiều ưu điểm vượt trội:

- Sức mạnh ban đầu trong vài giây

- Sự co rút ít

- Bề mặt khô nhanh

- Hấp thụ nước tối thiểu

- Chịu được nhiệt độ cao

Các vật liệu kết dính, bịt kín được cải tiến đặc biệt cho các ứng dụng mới nhằm đáp ứng tối ưu các yêu cầu của thiết bị điện tử và vi điện tử. Nhờ sự phát triển và sản xuất tại Đức, ngành công nghiệp chất kết dính có thể phát triển và sản xuất chất kết dính được thiết kế chính xác, từ đó hỗ trợ sự phát triển nhanh chóng trong sản xuất điện tử.

2.3.6. Công nghiệp sản xuất băng keo

Băng keo tự dính được sản xuất để giải quyết các vấn đề trong ngành công nghiệp, dành cho các khách hàng thương mại và cá nhân. Thị trường cung cấp nhiều công nghệ kết dính tiên tiến nhất và cung cấp các giải pháp riêng cho các ứng dụng quan trọng, tập trung vào các lĩnh vực như đóng gói, điện, vận tải và giấy.

Để tối ưu hóa các lĩnh vực ứng dụng của băng dính và chất kết dính ngày càng phức tạp, các nhà sản xuất chặt chẽ hợp tác với khách hàng. Sự giao tiếp này thúc đẩy công tác nghiên cứu và phát triển sâu rộng của các nhà khoa học và kỹ sư trong ngành.

Tùy thuộc vào mục đích sử dụng, các đặc tính quan trọng của sản phẩm như cường độ bám dính, khả năng chịu nhiệt độ, độ đàn hồi cơ học và độ bền kéo có thể khác nhau. Ví dụ, băng dính sử dụng để bảo vệ quá trình sơn trong công nghiệp cần phải chịu được nhiệt độ cao và có thể tháo ra mà không gây ra cặn. Trong khi đó, đối với việc đóng gói và bó, độ bền và độ co giãn thấp là rất quan trọng. Sự bám dính tức thời cao cũng là yếu tố quan trọng khi thay cuộn trong ngành giấy. Sự phát triển các giải pháp tốt nhất cho mọi ứng dụng đã dẫn đến sự xuất hiện của nhiều loại hệ thống keo dính. Ngoài các ứng dụng công nghiệp, các sản phẩm này chủ yếu được sử dụng trong trường học, gia đình, văn phòng hoặc trong các khu vực tự làm.

2.3.7. Lĩnh vực xây dựng

Gắn kết trong lĩnh vực xây dựng ngày nay đã trở nên vô cùng đa dạng và không thể phủ nhận vai trò quan trọng của chất kết dính và chất bịt kín trong việc tạo ra các tiện ích phổ biến như giấy dán tường, tấm trải sàn và cửa sổ kính cách nhiệt.

Các vật liệu trải sàn đa dạng như vải sơn, cao su, vật liệu dệt, gạch và sàn gỗ không chỉ có những đặc tính cụ thể mà còn có các yêu cầu ứng dụng đặc biệt. Do đó, việc sử dụng chất kết dính để gắn kết các vật liệu này phải được điều chỉnh phù hợp với từng yêu cầu cụ thể.

Ví dụ, trong môi trường thương mại như sân bay hay nhà ga, sàn cao su thường phải chịu đựng việc lau chùi bằng máy, điều này đòi hỏi keo không chỉ phải chịu được áp lực mạnh từ bàn chải của máy lau mà còn phải chịu được nước thấm vào các khớp nối. Trong các môi trường như phòng mổ hay phòng có hệ thống máy tính, yêu cầu về khả năng dẫn điện của lớp phủ và chất kết dính là cực kỳ quan trọng. Ví dụ khác, trong phòng thí nghiệm, chất kết dính được sử dụng cho lớp phủ gốm phải có khả năng chống lại các chất hóa học.

Ngoài các yếu tố cơ học, người tiêu dùng cũng quan tâm đến việc các vật liệu xây dựng không gây ô nhiễm không khí trong nhà. Do đó, các công ty hàng đầu trong ngành chất kết dính ở Đức đã thiết lập Hiệp hội Vật liệu lắp đặt, Chất kết dính và Sản phẩm Xây dựng Kiểm soát Khí thải (GEV) để cung cấp hướng dẫn đáng tin cậy về việc lựa chọn vật liệu lắp đặt an toàn cho người tiêu dùng và môi trường.

Hệ thống ghi nhãn sản phẩm EMICODE là một phương tiện quan trọng giúp định danh các vật liệu lắp đặt với “lượng khí thải rất thấp”, đảm bảo mức độ an toàn cao nhất có thể đối với ô nhiễm không khí trong nhà. Hệ thống EMICODE dựa trên quy trình kiểm tra cụ thể và tiêu chí phân loại nghiêm ngặt, được phát triển bởi Ban cố vấn kỹ thuật GEV với sự hỗ trợ từ các tổ chức nghiên cứu uy tín.

2.3.8. Lĩnh vực Y học

Trong lĩnh vực y học, chất kết dính phổ biến nhất được sử dụng là thạch cao. Nó được áp dụng để làm dịu vết thương, bảo vệ vết thương khỏi nhiễm trùng và cũng được sử dụng làm kho chứa thuốc, ví dụ như miếng dán hút thuốc. Tuy nhiên, cơ thể con người cũng tự sản xuất chất kết dính. Một chất keo tự nhiên trong máu là fibrin, tiền chất của nó là chất xơ, cùng với một thành phần khác của máu là tiểu cầu, giúp đóng vết thương bằng cách hình thành lớp vỏ. Những thành phần này đã được tách ra từ máu tự nhiên và được sử dụng như chất kết dính trong các hoạt động y học từ những năm 1970. Các loại keo fibrin này được sử dụng trong các ca phẫu thuật dạ dày và ruột, cũng như để kiềm huyết trong phẫu thuật tim. Do đây là những chất tự nhiên mà cơ thể tự sản xuất, sau một thời gian, chúng sẽ bị phân hủy.

Trong việc gắn khớp giả vào xương, chất kết dính được sử dụng phải đảm bảo độ bám dính với các vật liệu khác nhau như xương, kim loại và nhựa. Đồng thời, chúng cũng phải đủ đàn hồi để truyền lực từ chân giả đến xương. Khi chạy bình thường, trọng lượng cơ thể gấp năm lần trọng lượng cơ thể, và khi nhảy, trọng lượng cơ thể gấp tám lần. Trong lĩnh vực nha khoa, cầu răng, mão răng, mặt dán sứ và miếng trám được gắn vĩnh viễn. Những chất kết dính này phải có khả năng liên kết vĩnh viễn, đủ mạnh mẽ để chịu được hàng tấn lực nhai và cuối cùng, chúng cũng phải chịu sự dao động nhiệt độ từ 5 đến 55 °C hàng ngày và kháng khuẩn từ nước bọt.

Chất kết dính cho phép sản xuất mọi loại sản phẩm vệ sinh như tã lót, miếng lót, khăn phẫu thuật và khăn giấy, mà chúng ta coi là đương nhiên. Chúng cũng được sử dụng trong việc đóng gói thuốc dưới dạng vỉ để bảo vệ viên thuốc khỏi độ ẩm, bụi bẩn và vi khuẩn.

3. Vai trò của chất khử bọt trong quy trình sản xuất và bảo quản.

3.1. Chất khử bọt sản xuất keo và chất kết dính là gì?

- Chất khử bọt là các hoá chất được sử dụng để loại bỏ bọt từ các dung dịch hoặc hỗn hợp lỏng. Trong quá trình sản xuất, bọt thường xuất hiện do nhiều nguyên nhân như rung động, khí khuếch tán, hoặc sự phản ứng của các chất. Bọt có thể gây ra các vấn đề như không đồng nhất, giảm hiệu suất quy trình.

- Các hoá chất khử bọt thường hoạt động bằng cách giảm sức căng bề mặt của bọt, làm cho chúng vỡ nát hoặc tan vào dung dịch. Chúng có thể làm giảm độ nhớt, tăng sự tiếp xúc giữa các phần tử bọt, hoặc phân hủy bọt thành hạt nhỏ hơn, dễ dàng biến mất.

3.2. Vai trò của chất khử bọt trong quy trình sản xuất keo và chất kết dính

- Trong quy trình sản xuất keo và chất kết dính, chất khử bọt đóng vai trò quan trọng trong việc loại bỏ bọt khỏi dung dịch keo hoặc chất kết dính. Dưới đây là vai trò chính của chất khử bọt trong quy trình sản xuất này:

- Loại bỏ bọt: Trong quá trình sản xuất keo và chất kết dính, bọt có thể xuất hiện từ nhiều nguyên nhân như sự khuếch tán của khí, sự rung động, hoặc sự phản ứng của các chất. Bọt có thể làm giảm chất lượng của sản phẩm cuối cùng. Chất khử bọt được sử dụng để loại bỏ bọt này, giúp tạo ra một dung dịch keo hoặc chất kết dính mà không có bọt.

- Tăng độ nhớt: Một số chất khử bọt có thể tăng độ nhớt của dung dịch keo hoặc chất kết dính. Điều này giúp làm giảm sự hình thành bọt và cải thiện khả năng lan truyền và phân phối của keo hoặc chất kết dính trên bề mặt cần liên kết.

- Giảm căng bề mặt: Chất khử bọt có thể làm giảm căng bề mặt của bọt, làm cho chúng vỡ nát hoặc tan vào dung dịch keo hoặc chất kết dính. Điều này giúp giảm thiểu sự hình thành bọt và tạo ra một bề mặt mịn màng, đồng nhất cho việc kết dính.

- Cải thiện hiệu suất quy trình: Bằng cách loại bỏ bọt và cải thiện tính chất của dung dịch keo hoặc chất kết dính, chất khử bọt giúp cải thiện hiệu suất của quy trình sản xuất, từ việc cải thiện quá trình trộn đến việc tạo hình và gia công cuối cùng.

4. Phân loại các chất khử bọt sử dụng trong sản xuất chất kết dính và keo

- Chất khử bọt gốc dầu: Phù hợp cho các hệ thống sơn dựa trên dung môi. Thường không được ưa chuộng trong các hệ thống sơn dựa trên nước do vấn đề không tương thích

- Chất khử bọt gốc Polymer: Là lựa chọn lý tưởng cho các hệ thống sơn dựa trên nước. Thân thiện với môi trường và không gây ra vấn đề về hình thành màng sơn.

- Chất khử bọt gốc silicone: Có hiệu quả cao và phù hợp cho nhiều ứng dụng. Tuy nhiên, có thể gây ra các vấn đề về hình thành và bám dính màng sơn.

- Chất khử bọt không chứa silicone: Thường là dầu khoáng hoặc dầu thực vật. Ít gây ra các vấn đề về hình thành và bám dính màng sơn.

5. Sản phẩm hóa chất khử bọt Eco One trong sản xuất chất kết dính và keo

5.1. Chất phá bọt EG – P737

5.2. Chất phá bọt EG – M680

5.3. Chất phá bọt EG – 8339

5.4. Chất phá bọt EG – 9177

5.5. Chất phá bọt EG – SP269

5.6. Chất phá bọt EG – C758

5.7. Chất phá bọt EG – SP856

5.8. Chất phá bọt EG – S926

6. Câu hỏi thường gặp

Câu hỏi 1: Chất kết dính Cyanoacrylate phổ biến trong những ứng dụng nào?

- Trả lời: Chúng phổ biến trong chế biến gỗ, sản xuất đồ trang sức và điện tử.

Câu hỏi 2: Chất kết dính silicon được sử dụng rộng rãi ở đâu?

- Trả lời: Chúng được sử dụng rộng rãi trong ngành công nghiệp ô tô và xây dựng.

Câu hỏi 3: Chất bịt kín là gì?

- Trả lời: Chất bịt kín là những hợp chất tạo ra rào cản giữa hai bề mặt để hạn chế sự đi qua của không khí, nước hoặc các vật liệu khác.

Câu hỏi 4: Tại sao lại thêm chất bảo quản và dung môi vào keo?

- Trả lời: Chất bảo quản được thêm vào keo để tăng thời hạn sử dụng, trong khi dung môi phá vỡ các thành phần thiết yếu và giúp chúng dễ dàng sử dụng hơn.

7. Lí do lựa chọn Eco One làm đơn vị cung ứng trọn bộ dòng hóa chất cho quy trình sản xuất keo và chất kết dính.

Việc lựa chọn Eco One làm đơn vị cung ứng trọn bộ dòng hóa chất cho quy trình sản xuất keo và chất kết dính có thể được dựa trên các yếu tố sau:

- Chất lượng sản phẩm: Eco One có thể được biết đến là một nhà cung cấp chất lượng cao và đáng tin cậy trong ngành công nghiệp hóa chất. Các sản phẩm của họ có thể được đánh giá cao về hiệu suất và độ tin cậy, giúp tối ưu hóa quy trình sản xuất và đảm bảo chất lượng của keo và chất kết dính.

- Dịch vụ hỗ trợ khách hàng: Eco One có thể cung cấp các dịch vụ hỗ trợ khách hàng chuyên nghiệp và hiệu quả. Điều này bao gồm tư vấn kỹ thuật, hỗ trợ kỹ thuật trước và sau bán hàng, và khả năng tùy chỉnh các giải pháp cho nhu cầu cụ thể của khách hàng.

- Sản phẩm thân thiện với môi trường: Nếu Eco One chú trọng vào việc phát triển các sản phẩm thân thiện với môi trường, điều này có thể phù hợp với các chuẩn môi trường hoặc cam kết của doanh nghiệp trong việc giảm thiểu tác động tiêu cực đến môi trường.

- Giá cả cạnh tranh: Mặc dù không phải là yếu tố quan trọng nhất, nhưng giá cả cũng có thể đóng vai trò trong quyết định chọn lựa. Nếu Eco One có thể cung cấp các sản phẩm chất lượng cao với giá cả hợp lý, điều này có thể là một yếu tố quan trọng.

- Uy tín và danh tiếng: Nếu Eco One có một lịch sử dài trong ngành và được biết đến là một đối tác đáng tin cậy, điều này có thể là một lý do quan trọng để lựa chọn họ làm đối tác cung ứng.

CÔNG TY TNHH ECOONE VIỆT NAM

Chi nhánh miền Bắc: Số 8, đường CN6, Cụm công nghiệp vừa và nhỏ Từ Liêm, Bắc Từ Liêm, Hà Nội.

Email: Ninhkysuhoachatecoone@gmail.com

Website: Sieuthihoachatcongnghiep.com