Trong ngành công nghiệp in ấn hiện đại, yêu cầu về chất lượng mực in ngày càng khắt khe: màng mực phải mịn, bóng, bám tốt và ổn định trong suốt quá trình sử dụng. Tuy nhiên, trong quá trình sản xuất mực in, hiện tượng tạo bọt thường xuyên xảy ra do sự khuấy trộn mạnh, tác động cơ học hoặc tương tác giữa các thành phần hóa học trong hệ mực.

Bọt không chỉ làm giảm chất lượng bề mặt màng in mà còn gây sai lệch màu, tắc nghẽn đầu in và giảm năng suất sản xuất.

Chính vì vậy, chất khử bọt (Defoamer/Antifoam) trở thành phụ gia bắt buộc trong công thức mực in. Với hơn 10 năm kinh nghiệm thực tế trong lĩnh vực sản xuất và ứng dụng phụ gia công nghiệp, đội ngũ kỹ sư của EcooneChem đã nghiên cứu và phát triển các giải pháp khử bọt chuyên biệt, giúp doanh nghiệp kiểm soát hiện tượng bọt, tối ưu chi phí và đảm bảo chất lượng in ấn ổn định.

Xem nhanh

1. Tại sao Ngành sản xuất mực in phải sử dụng chất khử bọt?

Trong quá trình sản xuất mực in, đặc biệt là mực gốc nước hoặc mực UV, hiện tượng tạo bọt xảy ra thường xuyên do khuấy trộn mạnh, phân tán pigment, và sử dụng chất hoạt động bề mặt.

Bọt sinh ra làm giảm độ đồng nhất, gây lỗ rỗ, giảm độ bóng và ảnh hưởng đến tốc độ in – độ phủ màng mực.

👉 Vì vậy, chất khử bọt (Defoamer/Antifoam) là phụ gia bắt buộc trong sản xuất mực in, giúp duy trì chất lượng ổn định, tránh lỗi in và giảm hao phí nguyên liệu.

2. Vai trò của chất khử bọt sử dụng trong Ngành sản xuất mực in

Chất khử bọt đóng vai trò kiểm soát và loại bỏ bọt khí trong cả hai giai đoạn:

Phá bọt (Defoaming): Loại bỏ bọt đã hình thành trong quá trình khuấy, trộn, nghiền mực.

Chống tạo bọt (Antifoaming): Ức chế hình thành bọt mới trong quá trình vận hành máy in hoặc bảo quản mực.

Kết quả là:

Giúp mực phân tán đều, không chứa khí.

Tăng độ bóng, độ phủ và độ bám dính của màng mực.

Cải thiện độ ổn định kho, hạn chế hiện tượng tách lớp hoặc bọt trở lại.

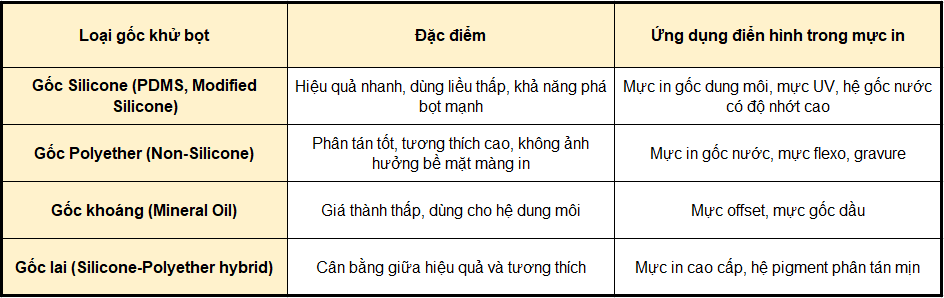

3. Phân loại các thành phần, gốc phụ gia Khử bọt thông dụng cho Ngành sản xuất mực in

Trong thực tế, chất khử bọt được phân chia theo gốc hóa học chính như sau:

4. Ứng dụng và cách sử dụng chất khử bọt trong Ngành sản xuất mực in

Ứng dụng:

Khử bọt trong giai đoạn nghiền pigment, pha chế resin, hoặc điều chỉnh độ nhớt cuối.

Dùng trong mực in flexo, gravure, offset, UV và digital.

Cách sử dụng:

Thêm trực tiếp vào hỗn hợp khi khuấy trộn, thường ở đầu hoặc giữa quá trình phân tán.

Tỷ lệ khuyến nghị: 0.05 – 0.5% khối lượng tổng mực (tùy vào loại mực và hệ dung môi).

Có thể pha loãng bằng dung môi tương thích trước khi bổ sung để tăng hiệu quả phân tán.

5. Yêu cầu về đặc điểm đối với chất khử bọt sử dụng trong Ngành sản xuất mực in

Một chất khử bọt lý tưởng cho mực in cần đáp ứng:

Tính tương thích cao với nhựa nền (resin) và dung môi.

Không ảnh hưởng đến màu sắc, độ bóng, độ bám dính của mực.

Không gây hiện tượng “fish-eye” hoặc vết trầy màng in.

Ổn định khi bảo quản, không tách lớp hoặc kết tủa.

Dễ phân tán và hoạt động trong dải pH rộng.

6. Phụ gia khử bọt được sử dụng ở giai đoạn nào trong quá trình sản xuất mực in

Thông thường, phụ gia khử bọt được sử dụng tại 3 giai đoạn chính:

Khi phân tán pigment: giúp giảm bọt do khuấy trộn mạnh.

Khi pha resin và dung môi: đảm bảo độ trong và độ ổn định.

Trước khi đóng gói: bổ sung lượng nhỏ để tránh bọt trong quá trình bảo quản hoặc rót chiết.

7. Cách tối ưu chi phí hóa chất khử bọt trong sản xuất Ngành sản xuất mực in

Để tối ưu chi phí:

Chọn loại khử bọt có hiệu quả cao ở liều thấp (ví dụ: dòng silicone-modified hybrid).

Pha loãng đúng tỷ lệ để phân tán đồng đều, tránh lãng phí.

Đánh giá tính tương thích trước khi áp dụng đại trà (thử mẫu trong pilot batch).

Kết hợp đào tạo vận hành cho nhân viên nhằm hạn chế tạo bọt từ thao tác khuấy.

8. Tần suất sử dụng chất khử bọt trong Ngành sản xuất mực in

Tần suất sử dụng phụ thuộc vào loại mực và quy trình sản xuất:

Với mực gốc nước, cần sử dụng liên tục ở mọi mẻ sản xuất.

Với mực UV hoặc dung môi, thường chỉ cần bổ sung định kỳ khi thay đổi công thức hoặc khi phát hiện bọt xuất hiện.

9. Các chất khử bọt EcooneChem đang cung cấp cho Ngành sản xuất mực in

EcooneChem hiện đang phân phối dòng phụ gia khử bọt chuyên biệt cho mực in, bao gồm:

: Gốc silicone biến tính, khử bọt nhanh, hiệu quả cao cho mực UV và dung môi.

ECO-DF 710 Series: Gốc polyether không silicone, tương thích tốt với hệ nước, không ảnh hưởng màu và độ bóng.

ECO-DF Hybrid Series: Công nghệ lai silicone – polyether, cân bằng giữa hiệu quả và độ ổn định.

Tất cả đều được kiểm nghiệm thực tế tại các nhà máy in flexo, offset, gravure, đáp ứng tiêu chuẩn an toàn môi trường và tuân thủ RoHS/REACH.

10. Các lưu ý/ Cảnh báo khi sử dụng chất khử bọt cho Ngành sản xuất mực in

Không nên dùng vượt liều, dễ gây khuyết tật màng in (fish-eye, pinhole).

Không pha lẫn các loại khử bọt khác gốc hóa học.

Bảo quản nơi khô mát, tránh ánh nắng trực tiếp.

Khuấy đều trước khi sử dụng.

Khi thử nghiệm loại mới, nên chạy test ở quy mô pilot trước khi áp dụng đại trà.

Kết luận

Chất khử bọt là một trong những phụ gia cốt lõi đảm bảo chất lượng ổn định, độ bóng và khả năng in của mực. Với kinh nghiệm hơn 10 năm nghiên cứu và ứng dụng thực tế, đội ngũ kỹ sư EcooneChem luôn sẵn sàng đề xuất giải pháp tối ưu nhất cho từng hệ mực in cụ thể, giúp khách hàng tăng năng suất – giảm chi phí – đảm bảo chất lượng sản phẩm cuối cùng.

CÔNG TY TNHH ECOONE VIỆT NAM

Chi nhánh miền Bắc: Số 8, đường CN6, Cụm công nghiệp vừa và nhỏ Từ Liêm, phường Xuân Phương, TP Hà Nội.

Hotline: 0902164766

Email: Ninhkysuhoachatecoone@gmail.com

Website: Sieuthihoachatcongnghiep.com