Eco One Việt Nam là đơn vị hàng đầu cung cấp phụ gia ngành sản xuất giấy chất lượng cao. Bài viết dưới đây sẽ giới thiệu chi tiết các sản phẩm của Eco One Việt Nam.

Xem nhanh

Phân loại các sản phẩm giấy khác nhau trong ngành công nghiệp giấy

Giấy văn hóa

Tổng quan về giấy văn hóa

- Bao gồm: Giấy viết, giấy vẽ, giấy tráng, giấy in, v.v.

- Giấy văn hóa là loại giấy cao cấp dùng để viết và in. Nó đòi hỏi màu trắng, mịn, không nhăn, chống mài mòn và bền, không dễ chuyển sang màu vàng. Việc sản xuất giấy văn hóa đòi hỏi phải lựa chọn nguyên liệu sợi chất lượng cao, thường là 100% bột gỗ hoặc một lượng lớn bột gỗ hóa học, sau đó tinh chế và tẩy trắng để tăng độ sáng.

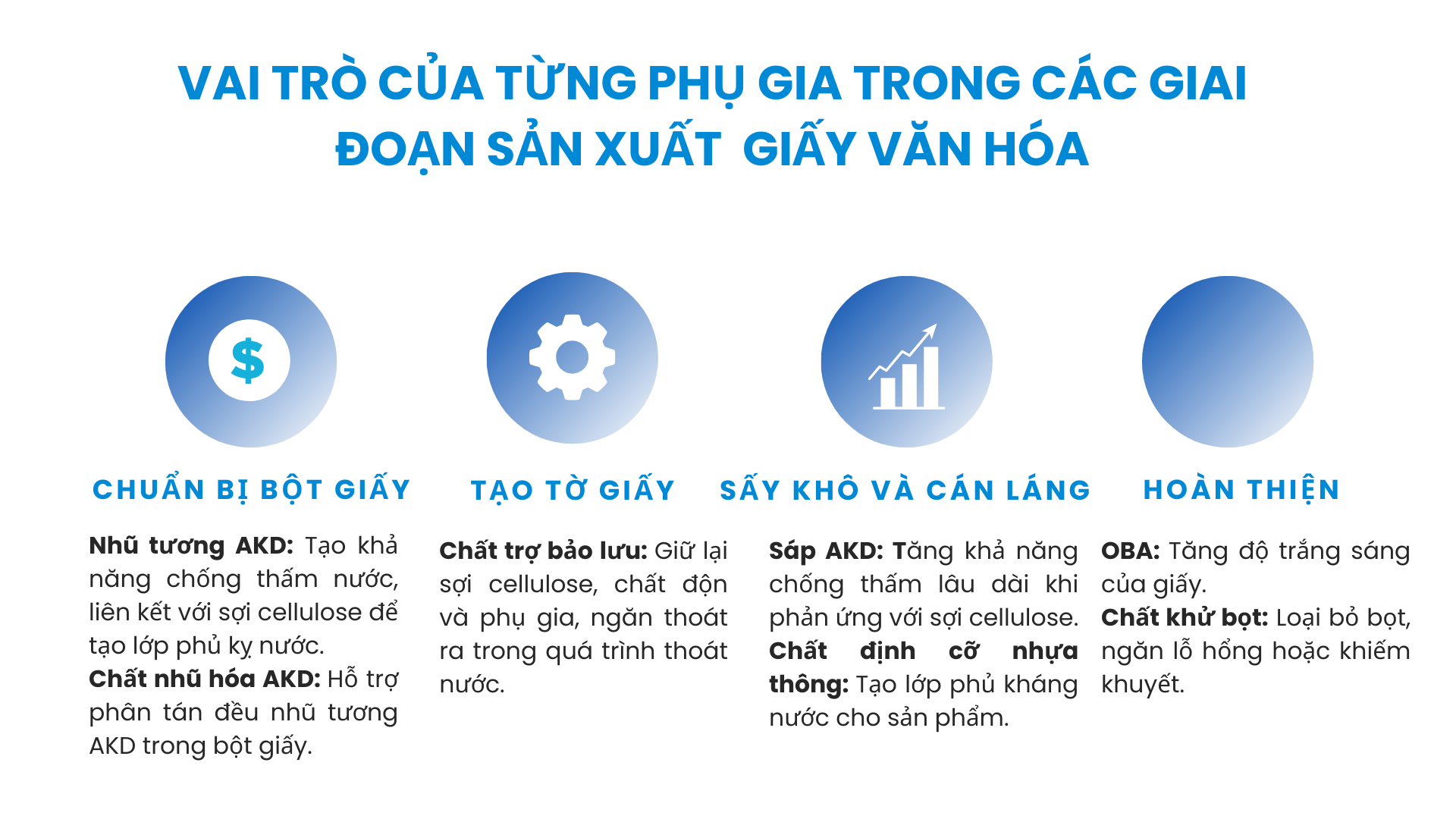

Quy trình sản xuất giấy văn hóa và các phụ gia sử dụng cho từng giai đoạn

Giai đoạn 1: Chuẩn bị bột giấy (Stock Preparation)

- Nhũ tương AKD (AKD Emulsion): 3-8 kg/tấn (tùy thuộc vào mức độ chống thấm yêu cầu)

- Chất nhũ hóa AKD (AKD Emulsifier): 0.5-1 kg/tấn (hỗ trợ phân tán)

Giai đoạn 2: Tạo tờ giấy (Forming)

- Chất trợ bảo lưu (Retention Aid): 0.5-2 kg/tấn (hỗ trợ giữ lại phụ gia và bột giấy).

Giai đoạn 3: Sấy khô và cán láng (Drying & Calendaring)

- Sáp AKD (AKD Wax): 3-8 kg/tấn (tùy thuộc vào mức độ chống thấm yêu cầu).

- Chất định cỡ nhựa thông (Rosin Size): 5-10 kg/tấn (tùy yêu cầu chống thấm nước).

Giai đoạn 4: Hoàn thiện (Finishing)

- OBA (Optical Brightening Agent): 1-3 kg/tấn (tăng độ sáng).

- Chất khử bọt (Defoamer): 0.1-0.5 kg/tấn (tùy vào mức độ tạo bọt).

Giấy bao bì thực phẩm

Tổng quan giấy bao bì thực phẩm

- Giấy bao bì thực phẩm, giấy cốc, giấy hamburger, hộp pizza, bao bì chuyển dây chuyền lạnh, hộp ăn trưa, túi giấy thực phẩm, giấy thịt, thùng đựng nước giải khát, giấy dim sum hấp, bánh tráng túi, v.v.

- Với việc mức sống của người dân ngày càng được cải thiện, nhu cầu về giấy bao bì thực phẩm ngày càng tăng cao và việc thay thế nhựa bằng giấy cũng là điều chúng ta cần cập nhật nhất. Yêu cầu cao hơn cũng đang thúc đẩy chất lượng của giấy bao bì thực phẩm an toàn, thân thiện với môi trường, bền vững, có thể tái chế, phân hủy, tiện lợi và đa chức năng.

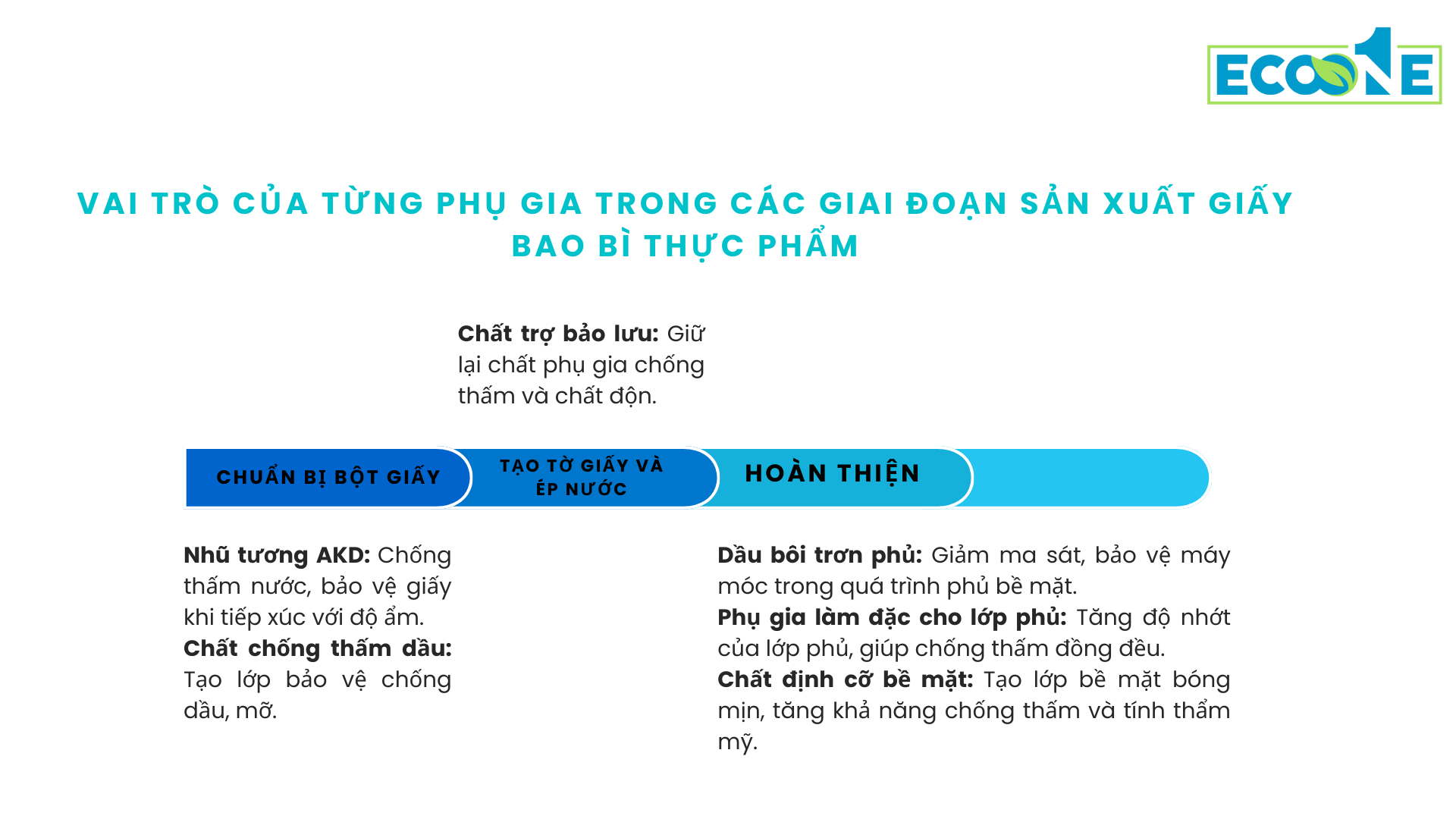

Quy trình sản xuất và các phụ gia dùng trong giấy bao bì thực phẩm

Giai đoạn 1: Chuẩn bị bột giấy

Nhũ tương AKD (AKD Emulsion): 6-10 kg/tấn (chống thấm nước).

- Chất chống thấm dầu (Oil Proofing Agent): 2-6 kg/tấn (ngăn thấm dầu mỡ).

Giai đoạn 2: Tạo tờ giấy và ép nước (Forming & Pressing)

- Chất trợ bảo lưu: Giữ lại các chất phụ gia chống thấm và các chất độn để đảm bảo giấy có đủ tính năng yêu cầu.

Giai đoạn 3: Hoàn thiện

- Dầu bôi trơn phủ (Coating Lubricant): 0.5-2 kg/tấn (tạo độ trơn bề mặt).

- Phụ gia làm đặc cho lớp phủ (Coating Thickener Agent): 1-3 kg/tấn (tăng độ dày lớp phủ).

- Chất định cỡ bề mặt (Surface Sizing Agent): 3-7 kg/tấn (tăng khả năng chống thấm và độ bền bề mặt).

Giấy gói hàng

Tổng quan về giấy gói hàng

- Bao gồm: Bìa thùng, giấy kraft, giấy gợn sóng, giấy bao bì, v.v.

- Giấy gói là thuật ngữ chung để chỉ việc ứng dụng các loại giấy tờ khác nhau vào bao bì hàng hóa. Nó có nhiều chức năng như che chắn, bảo vệ, trang trí và quảng bá, là cơ sở vật chất không thể thiếu cho sự phát triển của bất kỳ ngành công nghiệp nào.

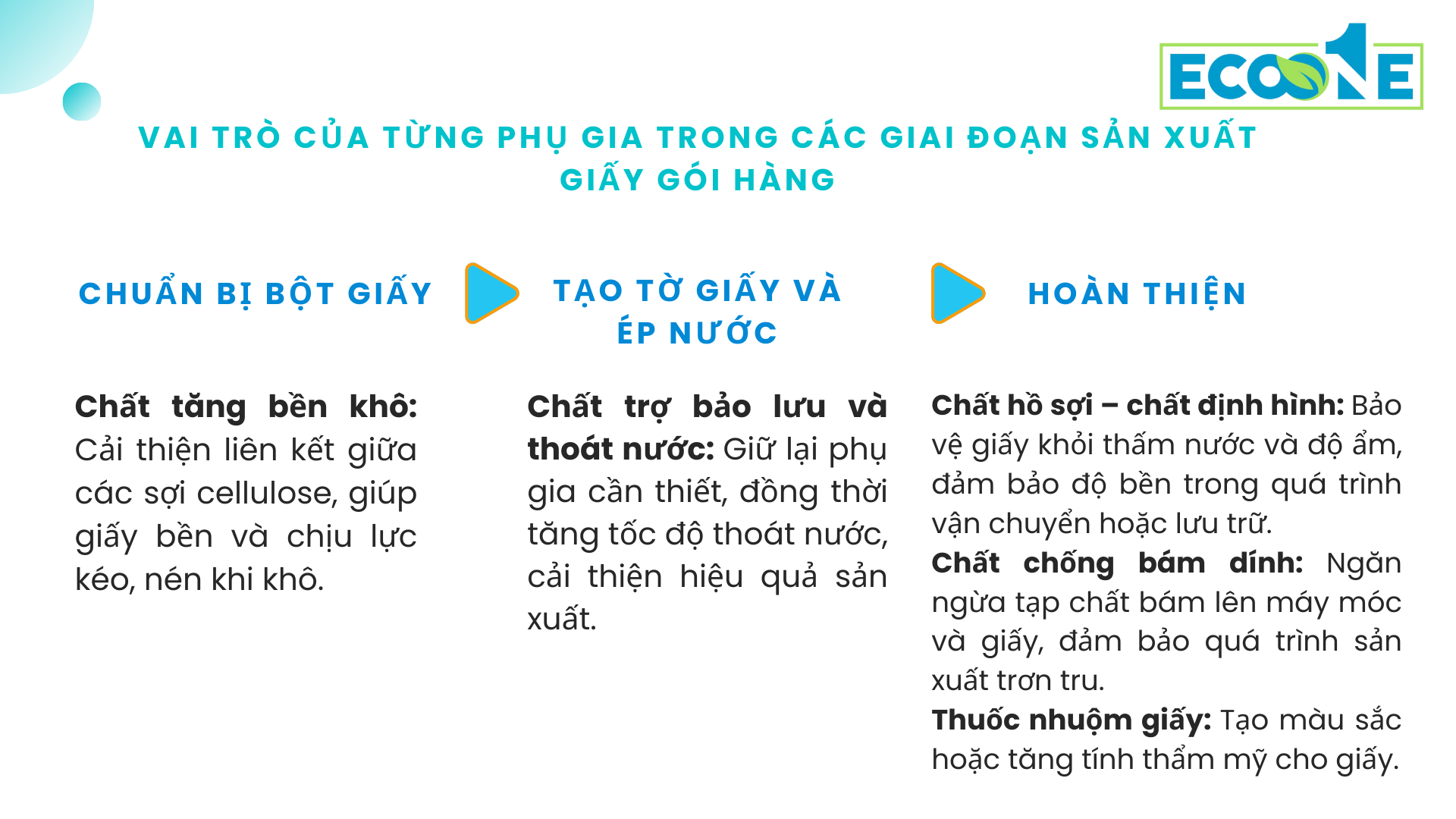

Quy trình và phụ gia sản xuất giấy gói hàng

Giai đoạn 1: Chuẩn bị bột giấy

- Chất tăng bền khô (Dry Strength Agent): 5-15 kg/tấn (tăng độ bền cơ học).

Giai đoạn 2: Tạo tờ giấy và ép nước

- Chất trợ bảo lưu và thoát nước (Retention Aid and Drainage Agent): 0.5-2 kg/tấn (cải thiện hiệu suất thoát nước).

Giai đoạn 3: Hoàn thiện

- Chất hồ sợi – chất định hình (Sizing Agent): 4-10 kg/tấn (tăng khả năng chống thấm).

- Chất chống bám dính (Stickies Control Agent): 0.5-1 kg/tấn (ngăn bám dính).

- Thuốc nhuộm giấy (Paper Dyes): 1-4 kg/tấn (tạo màu sắc).

Khăn giấy

Tổng quan về khan giấy

- Khăn giấy dùng lau mặt, khăn tay, giấy vệ sinh, khăn giấy, v.v.

- Giấy vệ sinh là sản phẩm tiêu dùng hàng ngày. Nó đòi hỏi sự an toàn và vệ sinh, khả năng hút nước mạnh và sự thoải mái mềm mại, liên quan trực tiếp đến trải nghiệm sống và sức khỏe của con người. Giấy vệ sinh được làm từ sợi cellulose tự nhiên làm nguyên liệu chính, được xử lý thông qua quá trình tinh chế, tẩy trắng và các quy trình khác.

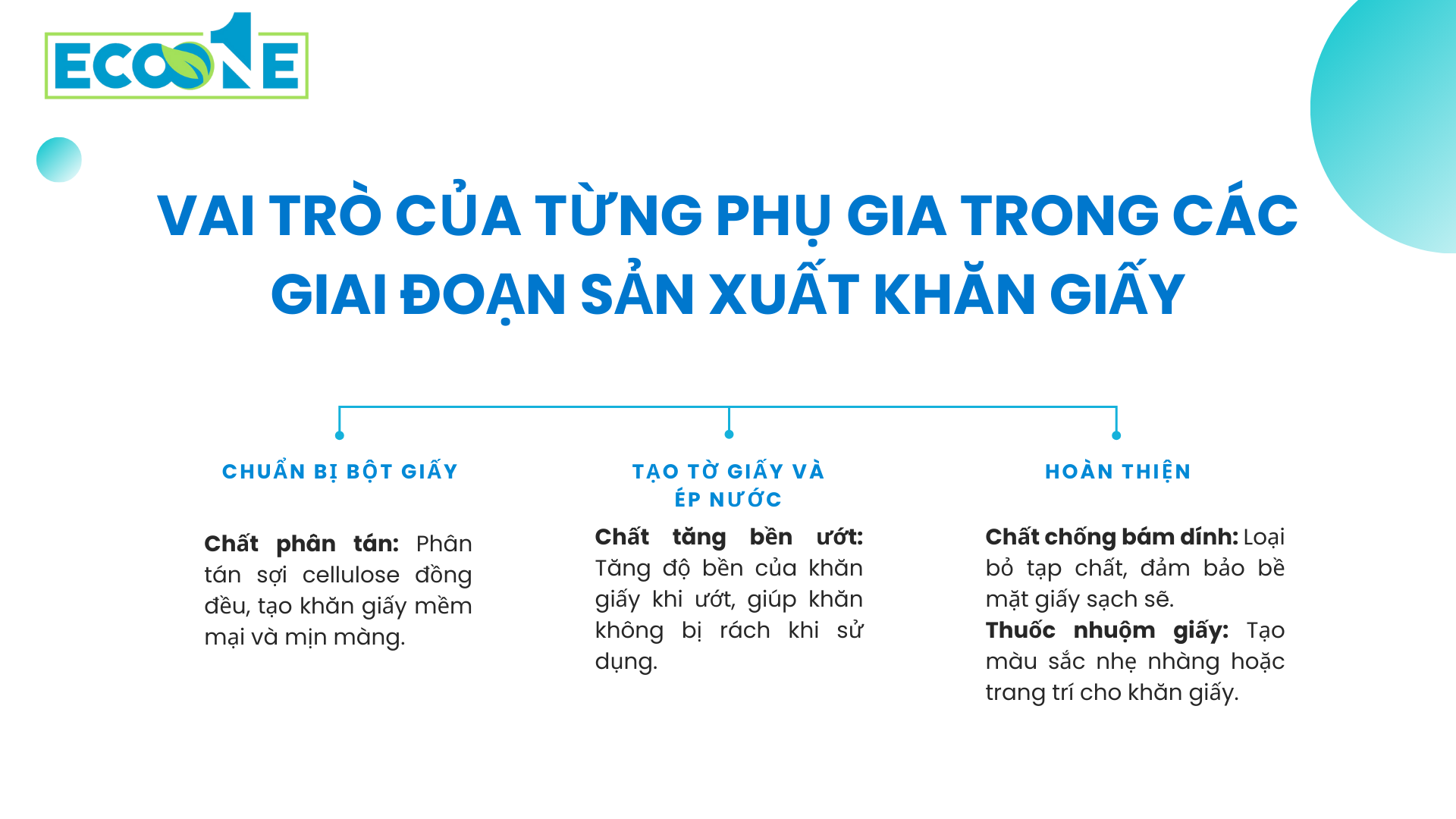

Quy trình và phụ gia trong sản xuất khăn giấy

Giai đoạn 1: Chuẩn bị bột giấy

- Chất phân tán (Dispersing Agent): 0.5-2 kg/tấn (hỗ trợ phân tán đều sợi).

Giai đoạn 2: Tạo tờ giấy và ép nước

- Chất tăng bền ướt (Wet Strength Agent): 5-15 kg/tấn (tăng độ bền khi ướt).

Giai đoạn 3: Hoàn thiện

- Chất chống bám dính (Stickies Control Agent): 0.5-1 kg/tấn (ngăn tạp chất).

- Thuốc nhuộm giấy (Paper Dyes): 1-3 kg/tấn (tạo màu nhẹ nhàng).

Một số phụ gia phổ biến sử dụng trong sản xuất giấy

Sáp AKD (AKD Wax)

Đặc điểm và thành phần của Sáp AKD (AKD Wax)

- Công thức hóa học: R-(CH=C=O)-R’, trong đó R và R’ là các chuỗi alkyl dài (thường từ dầu cọ hoặc dầu dừa).

- Trạng thái: Thường tồn tại ở dạng sáp hoặc dạng nhũ tương (emulsion) để dễ dàng phân tán trong quy trình sản xuất giấy.

- Màu sắc: Dạng sáp thường có màu trắng hoặc vàng nhạt.

Ứng dụng trong ngành giấy của Sáp AKD (AKD Wax)

- Chống thấm: AKD giúp tăng khả năng chống thấm nước và dầu cho giấy, nhờ tạo lớp phủ liên kết hóa học trên bề mặt sợi cellulose.

- Gia tăng độ bền: Tăng độ bền cơ học và cải thiện đặc tính bề mặt của giấy.

- Tăng khả năng in ấn: AKD giúp giấy mịn hơn, hạn chế nhòe mực khi in.

- Ứng dụng sản phẩm: Sử dụng trong giấy in, giấy bao bì, giấy carton chống nước, và giấy chuyên dụng (như giấy cốc, giấy gói thực phẩm).

Cơ chế hoạt động của AKD trong sản xuất giấy

- AKD (Alkyl Ketene Dimer) hoạt động như một chất gia keo chống thấm (hydrophobic sizing agent) bằng cách tương tác với sợi cellulose trong giấy, tạo nên các đặc tính chống nước. Quá trình này bao gồm nhiều bước và cơ chế cụ thể như sau:

Nhũ hóa và phân tán AKD

- AKD được sản xuất ở dạng sáp, không hòa tan trong nước. Do đó, cần nhũ hóa AKD thành dạng hạt nhỏ (kích thước từ 1-2 µm) để phân tán đều trong nước.

- Chất nhũ hóa và chất ổn định (thường là các polymer cation) được thêm vào để ngăn chặn sự kết tụ của các hạt AKD.

Cố định AKD lên sợi cellulose

- Các hạt nhũ tương AKD được đưa vào hỗn hợp bột giấy và nước.

- KD tương tác với các chất trợ lưu giữ (retention aids) để bám chặt lên bề mặt sợi cellulose.

- Quá trình này phụ thuộc vào điện tích của AKD (thường là cation) và sợi cellulose (mang điện tích âm), giúp tăng cường sự hấp phụ.

Phản ứng hóa học với cellulose

- Sau khi cố định lên sợi giấy, AKD trải qua phản ứng ester hóa với các nhóm hydroxyl (-OH) có trên cellulose.

- Phản ứng này tạo ra liên kết ester, hình thành lớp kỵ nước bền vững trên bề mặt sợi giấy.

Điều kiện cần thiết

- Phản ứng này cần nhiệt độ cao (thường trong giai đoạn sấy) và thời gian để hoàn thiện.

Lan tỏa và đóng rắn

- Khi được gia nhiệt, AKD chảy ra và lan tỏa trên bề mặt giấy, tạo một lớp phủ liên tục.

- Trong quá trình làm nguội, lớp phủ này đông cứng lại, củng cố tính kỵ nước cho giấy.

Ưu điểm của Sáp AKD (AKD Wax)

- Khả năng chống thấm tốt: Hiệu quả cao trong cả môi trường nước và dầu.

- Thân thiện môi trường: AKD được sản xuất từ các nguồn tái tạo (dầu thực vật), phù hợp với xu hướng bền vững.

- Hiệu quả kinh tế: Chỉ cần một lượng nhỏ để đạt hiệu quả chống thấm cao.

Lưu ý khi sử dụng của Sáp AKD (AKD Wax)

- AKD cần được nhũ hóa (emulsified) để phân tán đều trong nước.

- Phải kiểm soát độ pH (thường ở mức trung tính hoặc kiềm) và điều kiện sấy để đạt hiệu quả tối đa.

- Cần chú ý hiện tượng trượt bề mặt (slippery surface) nếu sử dụng quá liều.

Nhũ tương AKD (AKD emulsifier)

Đặc điểm và thành phần của Nhũ tương AKD (AKD emulsifier)

- AK Emulsifier (Chất nhũ hóa AK) thường là các hợp chất không ion hoặc anion, như alcohol ethoxylates, fatty acid derivatives, hoặc polyethylene glycol derivatives.

- Các thành phần này có khả năng ổn định các hạt nhỏ của AKD (Alkyl Ketene Dimer) trong dung dịch nước, tạo thành một hệ nhũ tương đồng đều.

Trạng thái:

- Dạng lỏng hoặc nhũ tương cô đặc.

- Màu trắng đục, độ nhớt thấp hoặc trung bình.

Tính chất:

- Tan trong nước, ổn định ở độ pH từ trung tính đến kiềm.

- Thân thiện với môi trường nhờ khả năng phân hủy sinh học tốt.

Ứng dụng trong ngành giấy của Nhũ tương AKD (AKD emulsifier)

Nhũ hóa AKD:

- Là thành phần quan trọng trong quá trình sản xuất nhũ tương AKD dùng để chống thấm nước và dầu cho giấy.

Tăng hiệu quả xử lý:

- Dùng cho các loại giấy in, giấy viết, giấy bao bì, giấy gói thực phẩm hoặc giấy chống nước.

Tương thích với phụ gia khác:

- AK Emulsifier dễ dàng kết hợp với các chất trợ lưu giữ, chất tăng độ bền, và các phụ gia khác trong sản xuất giấy.

Cơ chế hoạt động của Nhũ tương AKD (AKD emulsifier)

Tạo nhũ tương AKD:

- AK Emulsifier giúp phân tán các giọt nhỏ AKD dạng sáp trong nước, tạo thành hệ nhũ tương ổn định.

- Các hạt AKD được bao bọc bởi chất nhũ hóa, ngăn ngừa hiện tượng kết tụ (agglomeration).

Ổn định hệ nhũ tương:

- Các chất nhũ hóa tạo ra một lớp phủ bề mặt xung quanh các giọt AKD, làm giảm sức căng bề mặt và tăng khả năng phân tán trong dung dịch.

- Lớp phủ này giúp các hạt AKD gắn kết tốt hơn với sợi cellulose trong quá trình sản xuất giấy.

Tăng hiệu quả sử dụng AKD:

- Cải thiện khả năng phủ đồng đều của AKD lên sợi cellulose, từ đó tối ưu hóa tính năng kỵ nước và giảm lãng phí AKD.

Ưu điểm của Nhũ tương AKD (AKD emulsifier)

- Tăng hiệu quả nhũ hóa: Đảm bảo nhũ tương AKD ổn định, không bị kết tụ.

- Tiết kiệm chi phí: Giảm lượng AKD cần thiết nhờ khả năng phân tán tốt và sử dụng hiệu quả hơn.

- Cải thiện chất lượng giấy: Tăng khả năng chống thấm đồng đều, hạn chế hiện tượng nhòe mực khi in.

- Thân thiện với môi trường: Hầu hết các chất nhũ hóa hiện đại có khả năng phân hủy sinh học tốt, giảm tác động môi trường.

Lưu ý khi sử dụng của Nhũ tương AKD (AKD emulsifier)

- Kiểm soát liều lượng: Sử dụng đúng tỷ lệ để tránh quá tải chất nhũ hóa, gây ảnh hưởng đến tính chất kỵ nước của giấy.

- Điều kiện pH: Hoạt động tốt nhất trong môi trường pH trung tính đến kiềm (pH 6.5-8.5).

- Bảo quản: Lưu trữ trong môi trường mát, khô, tránh ánh nắng trực tiếp để đảm bảo độ ổn định.

- Tương thích với hệ thống sản xuất: Kiểm tra tính tương thích với các hóa chất khác trong dây chuyền để tránh phản ứng phụ.

Nhũ tương (AKD Emulsion)

Thành phần của Nhũ tương (AKD Emulsion)

AKD (Alkyl Ketene Dimer): Là thành phần chính, AKD là chất phản ứng với cellulose, giúp tạo ra tính chống thấm nước cho giấy.

- Dung môi: Thường là nước, dùng để hòa tan và nhũ hóa AKD thành dạng nhũ tương.

- Chất nhũ hóa: Các polymer hoặc chất phụ gia giúp ổn định AKD trong dung dịch và ngăn ngừa sự kết tụ của các hạt AKD, đảm bảo sự phân tán đồng đều.

- Phụ gia khác: Có thể bao gồm các chất trợ lưu giữ (retention aids), chất ổn định pH, hoặc các chất cải thiện tính năng khác cho giấy.

Ứng dụng của Nhũ tương (AKD Emulsion)

- Giấy và bìa giấy: AKD emulsion được sử dụng chủ yếu trong các sản phẩm giấy cần tính chống thấm nước, như giấy bao bì, giấy in, giấy carton, và giấy gói thực phẩm.

- Giấy dùng trong môi trường ẩm ướt: Các loại giấy có yêu cầu chống thấm nước hoặc dầu, như giấy vệ sinh, giấy gói thực phẩm, và giấy dùng trong công nghiệp.

- Công nghiệp sản xuất giấy cao cấp: AKD cũng được sử dụng trong sản xuất giấy cao cấp để nâng cao độ bền và đặc tính bề mặt, đồng thời tạo ra giấy dễ in ấn và có khả năng chống nhòe mực.

Cơ chế hoạt động của AKD Emulsion

- Phản ứng với cellulose: AKD emulsion hoạt động bằng cách phản ứng với các nhóm hydroxyl (-OH) trên sợi cellulose trong giấy để tạo ra liên kết ester. Liên kết này giúp tạo ra một lớp phủ kỵ nước trên bề mặt sợi giấy.

- Tạo lớp phủ chống thấm: Sau khi phản ứng, AKD tạo ra một lớp mỏng trên bề mặt sợi giấy, giúp tăng khả năng chống thấm nước và dầu.

- Tương tác với các phụ gia: AKD emulsion có thể tương tác với các hóa chất trợ lưu giữ trong quá trình sản xuất, giúp cố định AKD lên sợi giấy một cách hiệu quả, từ đó tăng độ bền và khả năng chống thấm.

Ưu điểm của AKD Emulsion

- Dễ sử dụng: AKD emulsion dễ dàng pha trộn và phân tán vào hỗn hợp bột giấy, không cần điều kiện nhiệt độ cao như dạng sáp nguyên chất.

- Hiệu quả chống thấm tốt: Tạo ra khả năng chống thấm nước và dầu rất hiệu quả cho giấy mà không ảnh hưởng đến các đặc tính cơ học của giấy.

- Khả năng ổn định cao: AKD emulsion ổn định trong điều kiện sản xuất giấy và có thể dễ dàng duy trì chất lượng trong suốt quy trình sản xuất.

- Thân thiện với môi trường: Vì được sản xuất từ nguồn nguyên liệu tái tạo (dầu thực vật), AKD emulsion là lựa chọn bền vững hơn so với các chất chống thấm khác.

Lưu ý khi sử dụng AKD Emulsion

- Điều kiện pH: AKD emulsion hoạt động tốt nhất trong môi trường kiềm nhẹ hoặc trung tính, do đó cần kiểm soát pH trong quá trình sản xuất giấy để đạt hiệu quả tối ưu.

- Lượng sử dụng: Cần xác định đúng lượng AKD emulsion cần sử dụng trong sản xuất giấy.

- Dùng quá nhiều có thể gây ra hiện tượng trượt bề mặt (slippery surface) hoặc làm ảnh hưởng đến chất lượng giấy.

- Nhiệt độ và thời gian sấy: Mặc dù AKD emulsion dễ sử dụng, nhưng hiệu quả chống thấm nước sẽ tối ưu khi giấy được sấy ở nhiệt độ thích hợp để thúc đẩy phản ứng ester hóa.

- Lưu trữ và ổn định: AKD emulsion cần được bảo quản ở nhiệt độ mát mẻ và tránh tiếp xúc với ánh sáng trực tiếp để tránh mất ổn định của nhũ tương.

Chất định cỡ nhựa thông (Rosin Size)

Thành phần của Chất định cỡ nhựa thông (Rosin Size)

- Chất chính: Nhựa thông (rosin) là nhựa tự nhiên có nguồn gốc từ cây thông (Pinus). Nhựa thông chủ yếu bao gồm các axit diterpenic, trong đó axit abietic và các dẫn xuất của nó là thành phần chính.

- Chất hỗ trợ: Thường đi kèm với các chất trợ nhũ hóa (như natri hydroxide) để giúp nhũ hóa nhựa thông, khiến nó dễ dàng phân tán trong hỗn hợp bột giấy. Một số công thức cũng bao gồm các axit vô cơ hoặc polymer hỗ trợ ổn định quá trình nhũ hóa.

Ứng dụng của Chất định cỡ nhựa thông (Rosin Size)

- Giấy in và bao bì: Rosin size chủ yếu được sử dụng trong các loại giấy in, giấy bao bì, và giấy thô.

- Giấy chống thấm: Sử dụng trong các loại giấy yêu cầu khả năng chống thấm nước cao, như giấy dùng trong ngành thực phẩm hoặc bao bì.

- Giấy carton: Được dùng trong sản xuất giấy carton và giấy bìa, giúp tăng khả năng chống thấm và độ bền của sản phẩm.

Cơ chế hoạt động của Chất định cỡ nhựa thông (Rosin Size)

- Tương tác với cellulose: Khi nhựa thông được thêm vào hỗn hợp bột giấy, các phân tử nhựa thông phản ứng với các nhóm hydroxyl (-OH) trên bề mặt cellulose của sợi giấy, tạo thành liên kết ester.

- Tạo lớp phủ kỵ nước: Liên kết này tạo ra một lớp phủ mỏng trên bề mặt giấy, khiến giấy có tính kỵ nước và chống thấm.

- Ảnh hưởng đến cấu trúc giấy: Bằng cách làm thay đổi cấu trúc của các sợi cellulose, rosin size giúp tăng độ cứng và độ bền của giấy.

Ưu điểm của Chất định cỡ nhựa thông (Rosin Size)

- Chi phí thấp: Nhựa thông là một nguyên liệu rẻ và dễ có, do đó chất định cỡ này có giá thành thấp.

- Tính hiệu quả cao: Cung cấp khả năng chống thấm tốt cho các loại giấy thô và giấy in.

- Đặc tính tự nhiên: Vì được chiết xuất từ cây thông, rosin size là một chất thân thiện với môi trường và có nguồn gốc tự nhiên.

- Khả năng kết hợp tốt với các phụ gia khác: Rosin size có thể kết hợp với các hóa chất khác như alum (aluminum sulfate) để cải thiện hiệu quả gia keo.

Lưu ý khi sử dụng của Chất định cỡ nhựa thông (Rosin Size)

- Điều kiện pH: Rosin size thường hoạt động tốt trong môi trường kiềm hoặc trung tính, tuy nhiên, pH quá thấp hoặc quá cao có thể làm giảm hiệu quả.

- Sự ổn định của nhũ tương: Quá trình nhũ hóa rất quan trọng để đảm bảo phân tán đều trong hỗn hợp bột giấy. Cần phải sử dụng chất nhũ hóa phù hợp để tránh hiện tượng kết tụ.

- Khả năng gây ô nhiễm: Nhựa thông có thể gây mùi khó chịu trong một số trường hợp và có thể cần được xử lý trước khi sử dụng trong các loại giấy yêu cầu độ tinh khiết cao.

- Ảnh hưởng đến độ bền cơ học: Nếu sử dụng quá mức, rosin size có thể làm giảm độ linh hoạt của giấy, dẫn đến giòn và dễ vỡ.

Chất định cỡ bề mặt (Sizing Agents)

Thành phần của Chất định cỡ bề mặt (Sizing Agents)

Chất định cỡ bề mặt có thể có các thành phần chính sau:

- Chất gia keo (Sizing Agents): Các hợp chất có khả năng tạo lớp phủ kỵ nước hoặc cải thiện khả năng hấp thụ mực như AKD (Alkyl Ketene Dimer) và ASA (Alkenyl Succinic Anhydride).

- Polyme và copolyme: Được sử dụng để cải thiện khả năng kết dính và độ bền của giấy.

- Chất trợ lưu giữ: Giúp cải thiện sự phân tán đồng đều của chất định cỡ lên bề mặt giấy.

- Chất ổn định: Được sử dụng để giữ cho dung dịch định cỡ không bị phân tách hoặc mất hiệu quả trong quá trình xử lý.

Ứng dụng của Chất định cỡ bề mặt (Sizing Agents)

- Tăng khả năng chống thấm nước: Chất định cỡ bề mặt làm tăng tính chống thấm nước và dầu cho giấy, giúp giấy không bị thấm nước khi tiếp xúc với các chất lỏng.

- Cải thiện khả năng in ấn: Giúp mực in không bị lan rộng và thấm vào giấy, cải thiện chất lượng in.

- Tăng độ bền: Cải thiện độ bền cơ học và độ cứng của giấy, làm cho sản phẩm giấy có thể chịu được sự tác động trong quá trình sử dụng.

- Giấy bao bì và giấy cao cấp: Đặc biệt quan trọng trong các loại giấy cao cấp, giấy bao bì, và các sản phẩm yêu cầu khả năng chịu lực và thẩm mỹ tốt.

Cơ chế hoạt động của Chất định cỡ bề mặt (Sizing Agents)

- Phản ứng hóa học với cellulose: Chất định cỡ bề mặt phản ứng với các nhóm hydroxyl (-OH) trên bề mặt sợi cellulose trong giấy, tạo thành các liên kết hóa học giúp tạo lớp phủ kỵ nước.

- Lớp phủ bề mặt: Sau khi được ứng dụng, chất định cỡ bề mặt tạo ra một lớp phủ mỏng trên sợi giấy, giúp ngăn chặn sự thấm nước và dầu, đồng thời giữ mực in trên bề mặt giấy.

- Tác động vật lý: Ngoài cơ chế hóa học, chất định cỡ cũng có thể hoạt động thông qua cơ chế lan tỏa vật lý, giúp cải thiện độ mịn và độ bền của bề mặt giấy.

Ưu điểm của Chất định cỡ bề mặt (Sizing Agents)

- Khả năng chống thấm tốt: Chất định cỡ bề mặt giúp giấy có khả năng chống thấm nước và dầu cao, làm cho giấy phù hợp với các ứng dụng yêu cầu bảo vệ bề mặt.

- Cải thiện chất lượng in: Tăng khả năng in ấn trên giấy, giúp mực không bị thấm vào giấy, đảm bảo hình ảnh sắc nét và rõ ràng.

- Tăng độ bền cơ học: Tăng độ bền, độ cứng và khả năng chịu lực của giấy.

- Đáp ứng yêu cầu sản xuất giấy cao cấp: Được sử dụng trong các loại giấy có yêu cầu đặc biệt về độ bền và tính thẩm mỹ cao.

Lưu ý khi sử dụng Chất định cỡ bề mặt (Sizing Agents)

- Điều kiện pH và nhiệt độ: Chất định cỡ bề mặt thường yêu cầu một môi trường pH nhất định (thường là kiềm) và nhiệt độ phù hợp để đạt hiệu quả tối ưu trong việc phản ứng với cellulose.

- Lượng sử dụng: Việc sử dụng quá nhiều hoặc quá ít chất định cỡ có thể ảnh hưởng đến chất lượng giấy, làm giảm hiệu quả chống thấm hoặc gây ảnh hưởng tiêu cực đến khả năng in ấn.

- Tính ổn định của dung dịch: Dung dịch chất định cỡ cần được ổn định và không bị phân tách trong quá trình sử dụng.

- Tương tác với các phụ gia khác: Cần chú ý đến tương tác giữa chất định cỡ và các hóa chất khác trong quy trình sản xuất giấy, như các chất trợ lưu giữ và các phụ gia tăng độ bền.

Chất trợ bảo lưu (Retention Aid)

Thành phần của Chất trợ bảo lưu (Retention Aid)

- Polyme tự nhiên hoặc tổng hợp: Chất trợ bảo lưu chủ yếu là các polyme hòa tan hoặc nhũ hóa, có thể là các polyme cation (mang điện tích dương) hoặc anion (mang điện tích âm).

- Chất hữu cơ: Các hợp chất chứa nhóm hydroxyl (-OH) hoặc amine có thể tham gia vào các phản ứng ion với sợi giấy, giúp cải thiện khả năng giữ lại chất độn.

- Phụ gia: Đôi khi các chất trợ bảo lưu còn chứa các thành phần phụ khác như chất ổn định, chất nhũ hóa, và các hóa chất giúp kiểm soát độ pH.

Ứng dụng của Chất trợ bảo lưu (Retention Aid)

- Giữ lại sợi giấy: Giúp giữ lại sợi cellulose và chất độn (filler) như đất sét, canxi carbonate, hoặc talc trong quá trình sản xuất giấy, tránh thất thoát vào nước thải.

- Cải thiện chất lượng giấy: Giúp tăng độ bền của giấy, cải thiện khả năng in ấn, làm cho bề mặt giấy mịn hơn và tăng khả năng chống thấm nước.

- Ứng dụng trong các loại giấy: Được sử dụng trong các sản phẩm giấy như giấy in, giấy bao bì, giấy tissue, giấy vệ sinh và giấy carton.

Cơ chế hoạt động của Chất trợ bảo lưu (Retention Aid)

- Tương tác điện tích: Các chất trợ bảo lưu cation hoạt động bằng cách tương tác với các nhóm điện tích âm trên sợi cellulose hoặc chất độn, làm cho các hạt này dễ dàng bám lại trên bề mặt sợi giấy trong quá trình sản xuất.

- Tạo màng kết dính: Chất trợ bảo lưu có thể tạo ra một lớp màng dính giữa các sợi giấy và các chất độn, giúp tăng khả năng giữ lại các thành phần trong quá trình hình thành giấy.

- Kết hợp với các phụ gia khác: Các chất trợ bảo lưu tương tác với các chất trợ lưu giữ khác (retention aids) và các polyme trợ thải (flocculants) để tối ưu hóa quá trình giữ lại chất độn và cải thiện hiệu quả quá trình sản xuất.

Ưu điểm của Chất trợ bảo lưu (Retention Aid)

- Tăng hiệu quả sản xuất: Giúp giảm lượng chất độn và sợi giấy bị thất thoát, tăng hiệu quả sản xuất và giảm chi phí nguyên liệu.

- Cải thiện chất lượng giấy: Làm cho giấy có chất lượng đồng đều hơn, giảm sự biến đổi trong quá trình sản xuất và cải thiện đặc tính của giấy (độ bền, độ mịn, khả năng chống thấm).

- Thân thiện với môi trường: Chất trợ bảo lưu có thể giúp giảm lượng nước thải chứa chất độn, giúp giảm ô nhiễm và tăng khả năng tái chế.

Lưu ý khi sử dụng Chất trợ bảo lưu (Retention Aid)

- Liều lượng và điều kiện sử dụng: Cần kiểm soát liều lượng chính xác của chất trợ bảo lưu để tránh gây tắc nghẽn thiết bị hoặc tạo ra hiệu ứng không mong muốn trong quá trình sản xuất.

- Kiểm soát pH: Đối với các polyme cation, pH của bột giấy cần được duy trì trong phạm vi thích hợp (thường là từ 7 đến 8) để tối ưu hóa hiệu quả của chất trợ bảo lưu.

- Tương tác với các hóa chất khác: Cần kiểm tra tương tác giữa chất trợ bảo lưu và các phụ gia khác (như chất trợ lưu giữ, chất nhũ hóa) để tránh phản ứng không mong muốn hoặc giảm hiệu quả.

- Phương pháp pha trộn: Chất trợ bảo lưu thường được pha trộn với nước trước khi thêm vào quá trình sản xuất, và cần được phân tán đều trong bột giấy để đạt hiệu quả tối đa.

Chất khử bọt (Defoamer)

Thành phần của Chất khử bọt (Defoamer)

Chất khử bọt trong ngành sản xuất giấy có thể bao gồm các thành phần chính sau:

- Silicone: Dạng phổ biến nhất của chất khử bọt, giúp giảm bọt nhanh chóng và hiệu quả.

- Polyme: Chứa các chuỗi dài giúp phân tán và phá vỡ các bong bóng khí.

- Dầu thực vật: Dùng trong các chất khử bọt gốc tự nhiên, thường được sử dụng cho các quy trình sản xuất giấy yêu cầu các sản phẩm thân thiện với môi trường.

- Hydrocacbon: Các hợp chất này cũng được sử dụng trong các chất khử bọt không có silicone.

- Chất hoạt động bề mặt (surfactants): Giúp giảm sức căng bề mặt của nước, ngăn ngừa sự hình thành bọt.

Ứng dụng của Chất khử bọt (Defoamer) trong sản xuất giấy

- Loại bỏ bọt trong quá trình nghiền bột: Khi bột giấy được nghiền, bọt có thể hình thành do quá trình xé, nghiền sợi cellulose, làm giảm hiệu quả quá trình này.

- Ứng dụng trong quá trình hồ hóa (pulping): Bọt có thể làm giảm chất lượng của dung dịch bột giấy, và chất khử bọt giúp kiểm soát tình trạng này.

- Trong quy trình xử lý hóa chất: Chất khử bọt giúp kiểm soát sự hình thành bọt trong các bước xử lý hóa chất như sử dụng chất trợ lưu giữ hoặc chất gia keo.

- Trong hệ thống máy móc: Chất khử bọt cũng có thể được sử dụng để ngăn ngừa sự hình thành bọt trong các bộ phận của dây chuyền sản xuất giấy, đảm bảo thiết bị hoạt động trơn tru.

Cơ chế hoạt động của Chất khử bọt (Defoamer)

- Giảm sức căng bề mặt: Chất khử bọt làm giảm sức căng bề mặt của nước, giúp các bong bóng khí vỡ ra nhanh chóng.

- Kéo dài và phá vỡ các bong bóng khí: Khi chất khử bọt được thêm vào, nó bao phủ các bong bóng khí và khiến chúng bị phá vỡ hoặc bị hút vào nhau, tạo ra bọt lớn và dễ dàng bị loại bỏ.

- Tạo lớp màng bảo vệ: Một số chất khử bọt hoạt động bằng cách tạo ra lớp màng mỏng giúp ngăn không cho bọt tái hình thành trong quá trình sản xuất.

Ưu điểm của Chất khử bọt (Defoamer)

- Giảm thiểu sự hình thành bọt: Giúp duy trì hiệu quả của dây chuyền sản xuất và đảm bảo chất lượng giấy.

- Cải thiện hiệu suất sản xuất: Bằng cách kiểm soát bọt, chất khử bọt giúp tăng tốc các quá trình sản xuất và giảm thiểu sự gián đoạn.

- Thân thiện với môi trường: Các chất khử bọt gốc tự nhiên giúp giảm thiểu tác động tiêu cực đến môi trường và sức khỏe người sử dụng.

- Tăng chất lượng sản phẩm: Kiểm soát bọt giúp đảm bảo bề mặt giấy mịn màng và đồng đều hơn, giảm thiểu các khiếm khuyết như lỗ hoặc vết bọt trên giấy.

Lưu ý khi sử dụng Chất khử bọt (Defoamer)

- Liều lượng: Việc sử dụng quá liều chất khử bọt có thể gây ra các vấn đề như giảm độ bền cơ học của giấy hoặc làm giảm hiệu quả của các hóa chất khác trong quá trình sản xuất.

- Chọn lựa đúng loại chất khử bọt: Cần phải chọn chất khử bọt phù hợp với từng loại giấy và quy trình sản xuất, chẳng hạn như chất khử bọt silicone cho giấy có độ mịn cao hoặc chất khử bọt gốc tự nhiên cho giấy thân thiện môi trường.

- Kiểm tra độ tương thích với các phụ gia khác: Một số chất khử bọt có thể tương tác với các hóa chất khác trong quy trình sản xuất, vì vậy cần kiểm tra độ tương thích của chúng với các hóa chất khác như chất trợ lưu giữ, chất gia keo.

- Điều chỉnh pH và nhiệt độ: Hiệu quả của chất khử bọt có thể bị ảnh hưởng bởi pH và nhiệt độ trong quá trình sản xuất, vì vậy cần phải kiểm soát các yếu tố này để đạt hiệu quả tối ưu.

Chất chống bám dính (Stickies Control Agent)

Thành phần của Chất chống bám dính (Stickies Control Agent)

Các chất chống bám dính có thể bao gồm các thành phần sau:

- Polymer: Các polymer tổng hợp như polyacrylamide hoặc polyethylene oxide (PEO) giúp phân tán và ổn định các hạt stickies.

- Các hợp chất chứa silica: Giúp hấp thụ stickies và ngăn chặn sự bám dính vào máy móc.

- Chất hoạt động bề mặt: Giúp giảm sức căng bề mặt và cải thiện khả năng phân tán stickies trong dung dịch.

- Chất oxi hóa: Giúp phân hủy stickies thành các phân tử nhỏ hơn, dễ dàng loại bỏ.

Ứng dụng trong sản xuất giấy của Chất chống bám dính (Stickies Control Agent)

- Giảm hiện tượng stickies: Chất chống bám dính được sử dụng chủ yếu để giảm thiểu hiện tượng stickies bám vào máy móc hoặc làm giảm chất lượng bề mặt của giấy.

- Giấy tái chế: Đặc biệt hữu ích trong sản xuất giấy từ nguyên liệu tái chế, nơi có thể có sự hiện diện của các chất kết dính như nhựa hoặc mực.

- Cải thiện chất lượng sản phẩm: Giúp sản phẩm giấy có bề mặt mịn màng hơn, giảm thiểu hiện tượng tắc nghẽn và hư hỏng máy móc trong quá trình sản xuất.

Cơ chế hoạt động của Chất chống bám dính (Stickies Control Agent)

- Phân tán stickies: Chất chống bám dính hoạt động bằng cách phân tán các hạt stickies thành các phân tử nhỏ hơn, ngăn chúng bám vào các bề mặt của thiết bị hoặc các sợi giấy.

- Hấp thụ stickies: Một số chất chống bám dính hoạt động bằng cách hấp thụ stickies và làm giảm khả năng của chúng trong việc bám vào bề mặt.

- Khử stickies: Các chất oxi hóa hoặc enzyme trong chất chống bám dính có thể phân hủy stickies thành các phần tử dễ dàng tẩy rửa hoặc loại bỏ.

Ưu điểm của Chất chống bám dính (Stickies Control Agent)

- Cải thiện hiệu suất máy móc: Giảm sự tắc nghẽn và bám dính trên các thiết bị, kéo dài tuổi thọ của máy móc.

- Nâng cao chất lượng sản phẩm: Giảm các khuyết tật bề mặt giấy như vết nhăn hoặc các vết bẩn do stickies.

- Tiết kiệm chi phí bảo trì: Giảm tần suất và chi phí bảo trì máy móc, giảm thiểu sự hư hỏng do stickies.

- Thân thiện với môi trường: Nhiều chất chống bám dính hiện nay được sản xuất từ các nguyên liệu tái tạo và dễ phân hủy, giúp giảm tác động môi trường.

Lưu ý khi sử dụng Chất chống bám dính (Stickies Control Agent)

- Liều lượng sử dụng: Cần điều chỉnh liều lượng chất chống bám dính phù hợp để tránh sử dụng quá nhiều, có thể dẫn đến hiện tượng khử độ bền hoặc tác động đến các tính chất của giấy.

- Điều kiện pH và nhiệt độ: Các chất chống bám dính thường có hiệu quả tốt nhất trong một phạm vi pH và nhiệt độ nhất định, vì vậy cần kiểm tra và điều chỉnh điều kiện trong quá trình sản xuất.

- Tương tác với các hóa chất khác: Một số chất chống bám dính có thể tương tác với các hóa chất khác trong quy trình sản xuất giấy, như chất trợ lưu giữ, nên cần kiểm tra tính tương thích giữa các hóa chất.

- Ảnh hưởng đến độ bền giấy: Sử dụng không đúng cách hoặc quá mức có thể ảnh hưởng đến độ bền cơ học của giấy.

OBA / Thuốc nhuộm (Optical Brightening Agent / Dyes)

Thành phần và cấu trúc OBA / Thuốc nhuộm (Optical Brightening Agent / Dyes)

- Chất chính: OBAs chủ yếu là các hợp chất hữu cơ chứa nhóm stilbene hoặc benzoxazole.

- Chúng có khả năng hấp thụ tia cực tím (UV) và phát ra ánh sáng xanh lam, giúp tăng cường độ sáng cho giấy.

- Cấu trúc hóa học: Các OBAs thường chứa nhóm aromatic (aromatic rings) hoặc các cấu trúc phức tạp có khả năng hấp thụ và phát ra ánh sáng.

Ứng dụng trong sản xuất giấy OBA / Thuốc nhuộm (Optical Brightening Agent / Dyes)

- Tăng độ sáng: OBA được thêm vào trong quá trình sản xuất giấy để cải thiện độ sáng của giấy, làm cho giấy trông trắng hơn và bắt mắt hơn.

- Sử dụng trong giấy in ấn, giấy viết: OBAs thường được sử dụng trong sản xuất giấy in, giấy viết, giấy báo và giấy bao bì.

- Giấy gói sản phẩm: OBA giúp giấy gói có màu sắc hấp dẫn và nâng cao giá trị thẩm mỹ của sản phẩm.

- Giấy vệ sinh và giấy tissue: Được sử dụng để cải thiện độ sáng mà không làm giảm chất lượng mềm mại của giấy.

Cơ chế hoạt động OBA / Thuốc nhuộm (Optical Brightening Agent / Dyes)

- Hấp thụ và phát xạ ánh sáng: OBAs hấp thụ tia cực tím (UV) và phát ra ánh sáng ở bước sóng dài hơn (thường là ánh sáng xanh lam). Khi ánh sáng này chiếu vào giấy, nó phản chiếu lại dưới dạng ánh sáng trắng, làm cho giấy trông sáng hơn.

- Tăng cường độ sáng: OBAs làm tăng sự phản chiếu ánh sáng khả kiến, giúp cải thiện vẻ ngoài của giấy mà không cần phải sử dụng các chất tẩy trắng mạnh mẽ.

Ưu điểm OBA / Thuốc nhuộm (Optical Brightening Agent / Dyes)

- Tăng độ sáng hiệu quả: OBAs giúp giấy trông sáng hơn và trắng hơn mà không cần phải sử dụng hóa chất tẩy trắng mạnh, từ đó giảm chi phí.

- Bảo vệ môi trường: OBAs không gây ra các tác động tiêu cực đáng kể đến môi trường như một số chất tẩy trắng khác.

- Không làm ảnh hưởng đến chất lượng giấy: OBAs không làm giảm độ bền của giấy hoặc làm giấy trở nên giòn, vì chúng chỉ tác động đến vẻ ngoài mà không thay đổi cấu trúc của sợi cellulose.

Lưu ý khi sử dụng OBA / Thuốc nhuộm (Optical Brightening Agent / Dyes)

- Liều lượng sử dụng: Cần phải kiểm soát liều lượng OBA để tránh làm giấy trở nên quá sáng hoặc có hiệu ứng ánh sáng không tự nhiên.

- Ảnh hưởng đến độ bền và độ dày của giấy: Việc sử dụng OBAs quá mức có thể ảnh hưởng đến độ bền cơ học và độ dày của giấy.

- Tương tác với các hóa chất khác: OBAs có thể tương tác với các hóa chất khác trong quy trình sản xuất giấy, chẳng hạn như các chất tẩy trắng hoặc chất ổn định pH. Cần kiểm tra kỹ sự tương thích với các phụ gia khác.

- Sử dụng trong môi trường kiểm soát pH: OBAs thường hiệu quả nhất trong môi trường pH ổn định và cần tránh môi trường quá axit hoặc quá kiềm.

Chất chống thấm dầu (Oil Proofing Agent)

Thành phần của Chất chống thấm dầu (Oil Proofing Agent)

Chất chống thấm dầu thường chứa các hợp chất có gốc hydrocarbon hoặc fluoropolymer, được lựa chọn để có tính kỵ dầu và kỵ nước cao.

Các thành phần phổ biến bao gồm:

- Polymer fluorinated (chất làm kín fluorine-based): Chúng có khả năng chống lại sự thấm dầu cực kỳ hiệu quả.

- Các ester hữu cơ: Sử dụng trong việc tạo lớp bảo vệ bề mặt chống lại các chất dầu mỡ.

- Chất tạo màng: Tạo ra lớp màng mỏng bảo vệ, ngăn dầu xâm nhập vào cấu trúc giấy.

Ứng dụng của Chất chống thấm dầu (Oil Proofing Agent)

- Giấy bao bì thực phẩm: Chất chống thấm dầu được sử dụng để sản xuất các loại giấy bao bì đựng thực phẩm có dầu mỡ như pizza, khoai tây chiên, hoặc đồ ăn nhanh.

- Giấy thấm dầu: Trong ngành công nghiệp thực phẩm, giấy thấm dầu (chẳng hạn như giấy thấm mỡ trong chế biến thực phẩm) sử dụng chất chống thấm dầu để ngăn dầu thấm vào giấy.

- Giấy không thấm dầu: Dùng cho các ứng dụng trong công nghiệp, như bao bì hoặc giấy bảo vệ các sản phẩm nhạy cảm với dầu.

- Giấy mỹ phẩm: Dùng trong bao bì mỹ phẩm có thể tiếp xúc với các chất lỏng có dầu.

Cơ chế hoạt động của Chất chống thấm dầu (Oil Proofing Agent)

- Chất chống thấm dầu hoạt động bằng cách tạo ra một lớp bảo vệ trên bề mặt giấy, ngăn cản sự tiếp xúc của dầu hoặc các chất lỏng khác với sợi cellulose.

- Các chất này tương tác với các nhóm hydroxyl (-OH) trên sợi cellulose, tạo một lớp phủ kỵ dầu và kỵ nước.

- Lớp phủ này giúp ngăn cản sự thấm của dầu vào trong giấy, đồng thời bảo vệ bề mặt giấy khỏi sự hư hại từ các chất lỏng.

Ưu điểm của Chất chống thấm dầu (Oil Proofing Agent)

- Tăng khả năng chống dầu: Giúp giấy chống lại sự thấm dầu hiệu quả, đặc biệt trong các ứng dụng bao bì thực phẩm hoặc thấm mỡ.

- Cải thiện độ bền của giấy: Lớp phủ bảo vệ giúp tăng độ bền của giấy, làm cho sản phẩm lâu dài hơn.

- Giữ tính thẩm mỹ: Giấy được xử lý không bị nhòe mực và giữ được vẻ ngoài sạch sẽ, đặc biệt trong các ứng dụng bao bì.

- Khả năng tương thích cao: Có thể kết hợp với các phụ gia khác trong quy trình sản xuất giấy mà không làm ảnh hưởng đến chất lượng của giấy.

Lưu ý khi sử dụng của Chất chống thấm dầu (Oil Proofing Agent)

- Liều lượng: Sử dụng quá nhiều chất chống thấm dầu có thể làm giảm độ mềm mại hoặc tính thấm khí của giấy. Cần kiểm soát liều lượng để đạt hiệu quả tối ưu.

- Điều kiện ứng dụng: Quá trình xử lý cần phải được kiểm soát chặt chẽ về nhiệt độ và độ pH để đảm bảo chất chống thấm dầu hoạt động hiệu quả.

- Tương tác với các chất khác: Các chất chống thấm dầu có thể tương tác với các hóa chất khác trong quá trình sản xuất giấy, vì vậy cần phải kiểm tra tính tương thích khi sử dụng đồng thời với các phụ gia khác.

- Ảnh hưởng đến quá trình tái chế: Một số loại chất chống thấm dầu có thể làm giảm khả năng tái chế của giấy, vì vậy cần cân nhắc khi sử dụng cho các sản phẩm cần tái chế.

Dầu bôi trơn phủ (Coating Lubricant)

Thành phần của Dầu bôi trơn phủ (Coating Lubricant)

- Dầu gốc: Thường là các loại dầu khoáng hoặc dầu thực vật đã qua xử lý. Một số loại có thể chứa các ester hoặc polymer đặc biệt để cải thiện khả năng bôi trơn và độ bền của lớp phủ.

- Chất phụ gia: Các chất phụ gia như chất làm mềm, chất kháng khuẩn, hoặc chất chống oxi hóa có thể được bổ sung để tăng hiệu quả và ổn định sản phẩm.

Ứng dụng của Dầu bôi trơn phủ (Coating Lubricant)

- Giảm ma sát: Dầu bôi trơn phủ giúp giảm ma sát giữa giấy và các thiết bị trong quá trình sản xuất, đặc biệt là trong các giai đoạn ép, sấy hoặc khi giấy được vận chuyển qua các máy móc.

- Tăng độ mượt mà: Cải thiện bề mặt giấy, giúp giấy mịn màng hơn, dễ dàng trong quá trình in ấn và sử dụng.

- Ứng dụng trong phủ giấy: Được sử dụng trong công thức phủ giấy (paper coating) để tạo lớp phủ bóng, mịn màng, giảm hiện tượng mài mòn, giúp giấy có vẻ ngoài đẹp mắt và dễ dàng in ấn.

- Giảm hao mòn thiết bị: Giảm sự mài mòn của các bộ phận máy móc tiếp xúc với giấy, từ đó tăng tuổi thọ thiết bị và giảm chi phí bảo trì.

Cơ chế hoạt động của Dầu bôi trơn phủ (Coating Lubricant)

- Tạo lớp bôi trơn: Dầu bôi trơn phủ hoạt động bằng cách tạo một lớp mỏng trên bề mặt giấy, giúp giảm ma sát giữa bề mặt giấy và các bộ phận khác của máy móc. Lớp dầu này giúp giấy di chuyển mượt mà hơn mà không gây mài mòn.

- Tăng độ mịn bề mặt: Lớp phủ dầu tạo ra một lớp bảo vệ giúp bề mặt giấy mịn màng, dễ in và tránh hiện tượng bám bụi hoặc hư hại do ma sát trong quá trình xử lý.

- Tính chất chống oxi hóa: Dầu bôi trơn phủ thường có khả năng chống lại sự oxi hóa, giúp bảo vệ bề mặt giấy khỏi các tác động của môi trường, kéo dài tuổi thọ sản phẩm.

Ưu điểm của Dầu bôi trơn phủ (Coating Lubricant)

- Cải thiện chất lượng giấy: Giúp giấy có bề mặt mịn màng, tăng khả năng in ấn và tạo ra sản phẩm cuối cùng có chất lượng cao.

- Tiết kiệm chi phí bảo trì: Giảm ma sát và mài mòn trong quá trình sản xuất, từ đó kéo dài tuổi thọ máy móc và giảm chi phí bảo trì.

- Tăng hiệu quả sản xuất: Giảm thiểu tình trạng tắc nghẽn và hao mòn trong quá trình sản xuất, giúp tăng năng suất và giảm thiểu sự cố.

- Thân thiện với môi trường: Một số loại dầu bôi trơn phủ có thể được sản xuất từ nguồn nguyên liệu tái tạo, giúp bảo vệ môi trường và phù hợp với xu hướng phát triển bền vững.

Lưu ý khi sử dụng Dầu bôi trơn phủ (Coating Lubricant)

- Liều lượng: Sử dụng đúng liều lượng dầu bôi trơn phủ để tránh làm quá dày lớp phủ trên bề mặt giấy, điều này có thể gây ảnh hưởng đến khả năng hấp thụ mực khi in.

- Điều kiện bảo quản: Bảo quản dầu bôi trơn phủ ở nơi khô ráo, mát mẻ và tránh ánh sáng trực tiếp để giữ cho dầu không bị phân hủy hoặc mất đi hiệu quả.

- Phản ứng với các hóa chất khác: Khi kết hợp với các phụ gia khác, cần kiểm tra khả năng tương thích giữa dầu bôi trơn phủ và các hóa chất trong quy trình sản xuất để đảm bảo hiệu quả tối ưu.

- Vệ sinh thiết bị: Cần vệ sinh máy móc và thiết bị sau khi sử dụng dầu bôi trơn phủ để tránh tích tụ dầu, gây tắc nghẽn hoặc giảm hiệu suất của máy.

Phụ gia làm đặc cho lớp phủ (Coating Thickener Agent)

Thành phần của Phụ gia làm đặc cho lớp phủ (Coating Thickener Agent)

Phụ gia làm đặc cho lớp phủ thường bao gồm các thành phần chính sau:

- Polyme tự nhiên hoặc tổng hợp: Bao gồm các dạng như cellulose hoặc derivatives của cellulose (ví dụ: carboxymethyl cellulose – CMC), polyvinyl alcohol (PVA), xanthan gum, và guar gum.

- Hợp chất làm đặc tổng hợp: Một số phụ gia làm đặc tổng hợp từ acrylates hoặc acrylamide.

Các polyme này có khả năng tạo mạng lưới gel hoặc tăng độ nhớt của dung dịch phủ.

- Chất ổn định: Các chất ổn định giúp duy trì độ nhớt ổn định trong suốt quá trình sử dụng.

Ứng dụng của Phụ gia làm đặc cho lớp phủ (Coating Thickener Agent) trong sản xuất giấy

- Điều chỉnh độ nhớt của lớp phủ: Phụ gia làm đặc giúp kiểm soát độ nhớt của dung dịch phủ, giúp quá trình phủ đồng đều và dễ dàng hơn.

- Cải thiện độ bám dính: Chúng làm tăng khả năng bám dính của lớp phủ lên bề mặt giấy, cải thiện tính chất bề mặt của giấy (như độ mịn, độ sáng và khả năng in ấn).

- Ứng dụng vào các loại giấy: Phụ gia làm đặc cho lớp phủ thường được sử dụng trong sản xuất giấy in, giấy viết, giấy bao bì, và giấy tấm chất lượng cao.

Cơ chế hoạt động Phụ gia làm đặc cho lớp phủ (Coating Thickener Agent) trong sản xuất giấy

- Tăng độ nhớt: Phụ gia làm đặc hoạt động bằng cách tạo ra các liên kết mạng trong dung dịch lớp phủ, giúp tăng độ nhớt của hỗn hợp. Điều này giúp hỗn hợp không bị chảy quá nhanh và dễ kiểm soát hơn trong quá trình phủ.

- Tạo sự đồng đều: Các polyme trong phụ gia làm đặc tạo ra các màng hoặc gel mỏng, giúp phân phối đồng đều các chất phủ lên bề mặt giấy.

- Giảm sự phân tán của các thành phần phủ: Các thành phần này cũng giúp giảm sự phân tán của các hạt hoặc vật liệu trong lớp phủ, giúp chúng bám chắc vào sợi giấy.

Ưu điểm của Phụ gia làm đặc cho lớp phủ (Coating Thickener Agent)

- Cải thiện hiệu quả phủ: Giúp lớp phủ bám chắc vào giấy, cải thiện chất lượng bề mặt và khả năng in ấn.

- Kiểm soát độ nhớt tốt: Có thể điều chỉnh độ nhớt của dung dịch lớp phủ, từ đó tối ưu hóa hiệu suất trong quá trình sản xuất.

- Giảm chi phí: Các phụ gia làm đặc giúp giảm thiểu lượng chất phủ sử dụng do việc phân phối đều và ổn định của dung dịch phủ.

- Thân thiện với môi trường: Nhiều phụ gia làm đặc từ nguyên liệu tự nhiên, dễ phân hủy và an toàn hơn trong môi trường.

Lưu ý khi sử dụng Phụ gia làm đặc cho lớp phủ (Coating Thickener Agent)

- Tỷ lệ sử dụng: Cần phải kiểm soát chính xác tỷ lệ sử dụng phụ gia làm đặc để tránh làm tăng độ nhớt quá mức, gây khó khăn trong việc áp dụng lớp phủ hoặc làm giảm hiệu quả của các phụ gia khác.

- Pha trộn đồng đều: Đảm bảo rằng phụ gia được pha trộn đồng đều trong dung dịch lớp phủ để đạt được hiệu quả tối ưu. Sự phân bố không đều có thể làm giảm chất lượng của lớp phủ.

- Điều kiện pH và nhiệt độ: Một số phụ gia làm đặc có thể nhạy cảm với độ pH hoặc nhiệt độ.

- Cần phải kiểm tra và điều chỉnh các điều kiện này để đảm bảo hiệu quả tối đa.

- Tương tác với các phụ gia khác: Phụ gia làm đặc có thể tương tác với các hóa chất khác trong quá trình phủ, như chất trợ bám dính hoặc chất chống thấm. Vì vậy, cần kiểm tra sự tương thích của chúng trước khi sử dụng.

Chất hồ sợi – Chất định cỡ bề mặt (Sizing Agent)

Thành phần của Chất hồ sợi – Chất định cỡ bề mặt (Sizing Agent)

Các chất định cỡ bề mặt chủ yếu bao gồm:

- AKD (Alkyl Ketene Dimer): Chất gia keo chống thấm nước, thường dùng trong giấy bao bì và giấy in.

- ASA (Alkenyl Succinic Anhydride): Một loại chất định cỡ dùng để tạo lớp phủ bảo vệ bề mặt giấy khỏi nước và dầu.

- Rosin (Nhựa thông): Chất tự nhiên được sử dụng kết hợp với các chất trợ hồ để tạo sự ổn định trong quá trình định cỡ.

- Polyme: Chất polymer cũng có thể được sử dụng để cải thiện độ bền cơ học của giấy.

Ứng dụng của Chất hồ sợi – Chất định cỡ bề mặt (Sizing Agent)

- Giấy in và bao bì: Cải thiện tính chất chống thấm nước, giúp giấy không bị nhòe mực khi in.

- Giấy bao bì thực phẩm: Giúp ngăn ngừa sự thấm của dầu mỡ từ thực phẩm vào giấy.

- Giấy carton sóng: Tăng cường tính chất cơ học và độ bền của giấy.

- Giấy kraft: Định cỡ giúp giấy chống thấm và chống hút ẩm trong quá trình sử dụng.

Cơ chế hoạt động của Chất hồ sợi – Chất định cỡ bề mặt (Sizing Agent)

- Phản ứng với cellulose: Chất định cỡ phản ứng với các nhóm hydroxyl (-OH) trên sợi cellulose, tạo ra các liên kết hóa học (ester) làm giảm khả năng hấp thụ nước của giấy.

- Tạo lớp phủ kỵ nước: Chất định cỡ tạo một lớp bảo vệ bề mặt giấy, giúp ngăn cản sự thấm nước hoặc dầu. Quá trình này thường yêu cầu nhiệt độ cao để phản ứng hóa học xảy ra và bền vững.

- Kết hợp với chất trợ hồ: Các chất trợ hồ giúp ổn định và phân tán chất định cỡ trong dung dịch giấy, đảm bảo sự phân bổ đồng đều và hiệu quả cao.

Ưu điểm của Chất hồ sợi – Chất định cỡ bề mặt (Sizing Agent)

- Chống thấm nước và dầu: Giấy được gia cỡ có khả năng chống thấm nước, giúp giấy sử dụng trong các ứng dụng đựng thực phẩm hoặc bao bì không bị rò rỉ.

- Cải thiện độ bền cơ học: Giúp giấy có độ bền và khả năng chịu tải cao hơn.

- Tính ổn định: Tăng độ ổn định và độ cứng của giấy, giúp sản phẩm có tuổi thọ lâu dài hơn.

- Tiết kiệm chi phí: Chỉ cần một lượng nhỏ chất định cỡ để đạt được hiệu quả chống thấm và cải thiện độ bền, giúp giảm chi phí sản xuất.

Lưu ý khi sử dụng Chất hồ sợi – Chất định cỡ bề mặt (Sizing Agent)

- Kiểm soát liều lượng: Sử dụng quá nhiều chất định cỡ có thể làm giảm độ bền của giấy, gây hiện tượng trơn trượt hoặc khó gia công.

- Đảm bảo điều kiện pH và nhiệt độ: Đảm bảo môi trường pH và nhiệt độ trong quá trình sản xuất giấy phù hợp để chất định cỡ phát huy hiệu quả tối đa.

- Phản ứng với các chất khác: Cần lưu ý đến sự tương tác của chất định cỡ với các phụ gia khác, như chất trợ lưu giữ và chất chống tĩnh điện, để tránh làm giảm hiệu quả của chất hồ.

- Bảo quản: Chất định cỡ thường nhạy cảm với nhiệt độ và độ ẩm, nên cần bảo quản đúng cách để đảm bảo chất lượng sản phẩm.

Chất tăng bền khô (Dry Strength Agent)

Thành phần của Chất tăng bền khô (Dry Strength Agent)

Chất tăng bền khô chủ yếu bao gồm các loại polymer và hóa chất có khả năng tăng cường độ bền liên kết giữa các sợi cellulose trong giấy. Các thành phần phổ biến bao gồm:

- Polymer cationic (như polyamide-epichlorohydrin, cationic starch, polyvinylamine).

- Chất kết dính: Các polymer này có khả năng tạo liên kết mạnh mẽ giữa các sợi giấy.

- Chất hóa học dạng nhũ tương: Đôi khi bao gồm các chất hóa học dạng nhũ tương để dễ dàng phân tán trong hỗn hợp bột giấy.

Ứng dụng của Chất tăng bền khô (Dry Strength Agent)

- Tăng cường độ bền khô: Chất tăng bền khô cải thiện khả năng chịu lực kéo, độ bền rách, và khả năng chống xé cho giấy.

- Giấy chất lượng cao: Đặc biệt quan trọng trong việc sản xuất giấy cao cấp như giấy in, giấy văn phòng, và giấy bao bì.

- Giấy có độ bền cao: Thích hợp cho các loại giấy cần có độ bền cơ học tốt, như giấy dùng trong bao bì, carton, hoặc giấy vệ sinh.

Cơ chế hoạt động của Chất tăng bền khô (Dry Strength Agent)

- Tạo liên kết mạnh giữa các sợi cellulose: Chất tăng bền khô hoạt động chủ yếu bằng cách tạo ra các liên kết hóa học hoặc vật lý giữa các sợi cellulose trong giấy, làm tăng độ bền cơ học của tờ giấy.

- Phản ứng với nhóm hydroxyl (-OH): Các polymer cationic có thể phản ứng với nhóm hydroxyl trên cellulose để tạo thành các liên kết bền vững, giúp gia tăng độ bền khô.

- Cải thiện khả năng liên kết của sợi cellulose: Khi được sử dụng trong quá trình sản xuất giấy, chất tăng bền khô giúp làm tăng sự kết dính giữa các sợi giấy, tạo ra một cấu trúc vững chắc hơn.

Ưu điểm của Chất tăng bền khô (Dry Strength Agent)

- Tăng cường độ bền cơ học: Cải thiện độ bền kéo và độ bền rách của giấy trong các ứng dụng cần độ bền cao.

- Tính ổn định: Các chất tăng bền khô cung cấp tính ổn định tốt trong quá trình sản xuất giấy, giúp giấy duy trì độ bền lâu dài.

- Cải thiện tính năng sử dụng: Giúp giấy chịu lực tốt hơn trong các điều kiện sử dụng, giảm thiểu sự gãy hoặc rách trong quá trình vận hành.

- Tiết kiệm chi phí: Sử dụng ít nhưng hiệu quả cao, giúp tiết kiệm chi phí trong quá trình sản xuất.

Lưu ý khi sử dụng Chất tăng bền khô (Dry Strength Agent)

- Liều lượng sử dụng: Cần xác định đúng liều lượng chất tăng bền khô, vì việc sử dụng quá mức có thể làm tăng độ nhớt của hỗn hợp bột giấy, ảnh hưởng đến quá trình sản xuất.

- Phải kiểm soát pH: Điều kiện pH của hỗn hợp bột giấy cần được kiểm soát kỹ lưỡng để đảm bảo chất tăng bền khô hoạt động hiệu quả. Thông thường, pH của hỗn hợp nên nằm trong khoảng trung tính hoặc hơi kiềm.

- Khả năng phân tán: Các chất tăng bền khô cần được phân tán đều trong hỗn hợp bột giấy để tránh tình trạng không đồng đều, ảnh hưởng đến chất lượng giấy.

- Tương tác với các phụ gia khác: Chất tăng bền khô có thể tương tác với các phụ gia khác (như chất trợ lưu giữ hoặc chất chống thấm), vì vậy cần kiểm tra tính tương thích trước khi sử dụng kết hợp.

Chất tăng bền ướt (Wet Strength Agent)

Thành phần của Chất tăng bền ướt (Wet Strength Agent)

Chất tăng bền ướt chủ yếu là các polyme tổng hợp, như:

- Polyamide-epichlorohydrin (PAE)

- Polyamine-epichlorohydrin (PAE)

- Polyvinylamine (PVA)

Chất hóa học có chứa nhựa phenol-formaldehyde hoặc các dẫn xuất của chúng.

- Các thành phần phụ gia khác có thể bao gồm: nhựa, keo, và polyme thiên nhiên như tinh bột hoặc guar gum.

Ứng dụng của Chất tăng bền ướt (Wet Strength Agent)

Giấy có độ bền cao khi ướt: Sử dụng trong các sản phẩm giấy cần duy trì độ bền khi tiếp xúc với nước như:

- Giấy tissue (giấy vệ sinh)

- Giấy carton sóng

- Giấy bao bì thực phẩm

- Giấy lọc

- Giấy dùng trong môi trường ẩm ướt (như giấy vệ sinh, giấy lau)

Cơ chế hoạt động của Chất tăng bền ướt (Wet Strength Agent)

- Liên kết với sợi cellulose: Chất tăng bền ướt phản ứng với các nhóm hydroxyl trên sợi cellulose để hình thành các liên kết bền vững, giúp tăng độ bền của giấy khi ướt.

- Cơ chế kết dính: Các polyme này tạo ra một mạng lưới phân tử liên kết chặt chẽ giữa các sợi giấy, tăng khả năng chống rách, duy trì độ bền và độ cứng khi giấy bị ướt.

- Tăng cường cấu trúc liên kết chéo: Chất này giúp hình thành các liên kết chéo giữa các phân tử, cải thiện độ ổn định của giấy trong điều kiện ẩm.

Ưu điểm của Chất tăng bền ướt (Wet Strength Agent)

- Tăng độ bền ướt: Giúp giấy duy trì độ bền khi tiếp xúc với nước hoặc môi trường ẩm.

- Cải thiện chất lượng giấy: Tăng độ bền cơ học, giúp giấy không bị rách hoặc mềm khi ướt.

- Ứng dụng rộng rãi: Phù hợp với nhiều loại giấy khác nhau, đặc biệt là giấy tissue và giấy bao bì.

- Tính linh hoạt: Có thể điều chỉnh các đặc tính bền ướt tùy theo yêu cầu sản phẩm cụ thể.

Lưu ý khi sử dụng Chất tăng bền ướt (Wet Strength Agent)

- Liều lượng sử dụng: Cần xác định liều lượng chính xác của chất tăng bền ướt để đạt hiệu quả tối ưu, vì quá nhiều hoặc quá ít đều có thể ảnh hưởng đến chất lượng giấy.

- Tính tương thích: Cần kiểm tra tính tương thích của chất tăng bền ướt với các hóa chất khác trong quá trình sản xuất giấy như chất gia keo hoặc các chất trợ lưu giữ.

- Điều kiện pH: Phải kiểm soát pH của dung dịch trong quá trình sản xuất để đảm bảo sự hiệu quả của chất tăng bền ướt.

- Cảnh giác với các phản ứng phụ: Trong một số trường hợp, việc sử dụng quá nhiều chất tăng bền ướt có thể dẫn đến hiện tượng làm giảm khả năng in ấn hoặc làm giấy bị dính.

Chất trợ bảo lưu và thoát nước (Retention Aid and Drainage Agent)

Thành phần của Chất trợ bảo lưu và thoát nước (Retention Aid and Drainage Agent)

Retention Aid (Chất trợ bảo lưu):

- Thành phần chính thường là các polyme cationic hoặc polyelectrolyte. Các hợp chất này giúp giữ lại các sợi cellulose, bột giấy và các phụ gia khác trong quá trình sản xuất giấy.

Có thể bao gồm các loại polyme như polyamine, polyamide-epichlorohydrin, hoặc các copolymer cationic.

Drainage Agent (Chất trợ thoát nước):

- Các chất trợ thoát nước thường là các hợp chất polyme anionic hoặc các hóa chất có khả năng điều chỉnh độ nhớt của hệ thống bột giấy, giúp tăng cường khả năng thoát nước nhanh chóng trong quá trình sản xuất.

- Một số chất trợ thoát nước phổ biến là polyelectrolyte anionic, silica hoặc các hợp chất không phải polyme giúp giảm độ nhớt của hỗn hợp bột giấy.

Ứng dụng của Chất trợ bảo lưu và thoát nước (Retention Aid and Drainage Agent)

Retention Aid:

- Giúp tăng tỷ lệ giữ lại bột giấy và các phụ gia (như chất gia keo, chất độn) trong quá trình sản xuất, giảm thất thoát vật liệu vào nước thải.

- Tăng hiệu quả sử dụng nguyên liệu và giảm chi phí.

- Ứng dụng chủ yếu trong sản xuất giấy, bìa carton, giấy in và các sản phẩm giấy khác.

Drainage Agent:

- Tăng tốc độ thoát nước trong quá trình giấy hóa (papermaking), giúp cải thiện năng suất sản xuất giấy.

- Cải thiện hiệu suất của máy sản xuất giấy, giảm thời gian cần thiết cho quá trình thoát nước, và giảm áp lực lên hệ thống máy móc.

- Thường sử dụng trong các loại giấy có độ dày cao hoặc yêu cầu tốc độ sản xuất nhanh.

Cơ chế hoạt động của Chất trợ bảo lưu và thoát nước (Retention Aid and Drainage Agent)

Retention Aid:

- Hoạt động bằng cách tạo các liên kết ion giữa các hạt bột giấy và các hóa chất trợ lưu giữ, giữ cho chúng không bị trôi đi cùng nước.

- Các polyme cationic trong retention aid sẽ tương tác với các sợi cellulose mang điện tích âm, tạo ra sự kết dính giúp tăng tỷ lệ giữ lại trong quá trình ép và sấy giấy.

Drainage Agent:

- Các chất trợ thoát nước làm giảm độ nhớt của hệ thống bột giấy, giúp nước thoát ra dễ dàng hơn trong các giai đoạn ép và sấy.

- Chúng có thể làm giảm lực kết dính giữa các sợi giấy, giúp nước di chuyển nhanh chóng qua các kênh thoát nước của máy sản xuất giấy.

Ưu điểm của Chất trợ bảo lưu và thoát nước (Retention Aid and Drainage Agent)

Retention Aid:

- Tăng hiệu quả bảo lưu: Giúp giữ lại các sợi cellulose, bột giấy, chất độn và các hóa chất gia keo hiệu quả hơn.

- Tiết kiệm chi phí nguyên liệu: Giảm thiểu thất thoát nguyên liệu vào nước thải, giúp tiết kiệm chi phí sản xuất.

Cải thiện chất lượng giấy: Giúp nâng cao độ bền, độ mịn và các đặc tính cơ lý của giấy.

Drainage Agent:

- Tăng năng suất: Cải thiện khả năng thoát nước, giảm thời gian cần thiết trong quy trình sản xuất giấy.

- Giảm tải cho máy móc: Giảm độ nhớt của bột giấy, giảm áp lực lên hệ thống máy móc, giúp máy hoạt động hiệu quả hơn.

- Tiết kiệm năng lượng: Giảm năng lượng cần thiết cho quá trình sấy và làm khô giấy.

Lưu ý khi sử dụng Chất trợ bảo lưu và thoát nước (Retention Aid and Drainage Agent)

Retention Aid:

- Phải kiểm soát đúng liều lượng và thời gian phản ứng để tránh tình trạng quá bảo lưu hoặc ảnh hưởng đến chất lượng giấy.

- Cần phải tương tác tốt với các hóa chất khác (như chất gia keo hoặc hóa chất xử lý nước) để đạt hiệu quả tối ưu.

- Nên điều chỉnh pH trong quá trình sử dụng để duy trì tính ổn định của chất trợ bảo lưu.

Drainage Agent:

- Cần cân nhắc khi sử dụng để tránh làm giảm độ bền của giấy do giảm độ kết dính giữa các sợi giấy.

- Kiểm soát liều lượng để tránh ảnh hưởng tiêu cực đến chất lượng giấy, như độ mịn hoặc khả năng hấp thụ mực in.

- Đảm bảo độ pH và nhiệt độ trong quá trình sản xuất phù hợp với tính chất của chất trợ thoát nước để đạt hiệu quả cao nhất.

Chất chống bám dính (Stickies Control Agent)

Thành phần của Chất chống bám dính (Stickies Control Agent)

Các chất chống bám dính thường bao gồm:

- Polyme và copolyme: Các hợp chất này giúp ngăn ngừa stickies dính vào các bề mặt của thiết bị.

- Chất hoạt động bề mặt: Giúp phân tán stickies và làm giảm sự kết dính giữa các hạt stickies và bề mặt thiết bị.

- Chất ổn định nhũ tương: Tăng cường sự ổn định của dung dịch chống bám dính trong quá trình sản xuất giấy.

Ứng dụng của Chất chống bám dính (Stickies Control Agent)

- Giảm hiện tượng stickies: Chất chống bám dính được thêm vào trong quá trình sản xuất giấy để hạn chế sự hình thành và dính của các stickies trên các máy móc và thiết bị.

- Ứng dụng trong tái chế giấy: Khi tái chế giấy, các stickies có thể đến từ giấy cũ, chất kết dính, mực in, và các tạp chất khác. Chất chống bám dính giúp giảm thiểu vấn đề này trong quá trình tái chế.

- Ứng dụng trong sản xuất giấy carton, giấy bao bì và giấy in: Giúp giữ cho bề mặt máy móc và các bộ phận của máy móc luôn sạch sẽ và tránh bám dính các tạp chất.

Cơ chế hoạt động của Chất chống bám dính (Stickies Control Agent)

- Phân tán và giảm kết dính: Chất chống bám dính hoạt động bằng cách phân tán các stickies trong hỗn hợp bột giấy, ngăn chặn chúng dính vào các bề mặt máy móc và tạo các hợp chất có thể dễ dàng loại bỏ.

- Hòa tan và làm mềm: Các chất này làm mềm các stickies, giúp chúng không còn kết dính chặt chẽ và dễ dàng bị loại bỏ trong quá trình xử lý.

- Khả năng hấp thụ và vô hiệu hóa stickies: Một số chất chống bám dính có thể hấp thụ hoặc vô hiệu hóa các chất nhựa và keo dính, ngăn chúng bám vào các bề mặt của thiết bị.

Ưu điểm của Chất chống bám dính (Stickies Control Agent)

- Giảm thiểu tắc nghẽn thiết bị: Giúp bảo vệ các thiết bị sản xuất giấy khỏi bị tắc nghẽn do stickies, giảm thiểu sự cố và giảm chi phí bảo trì.

- Cải thiện chất lượng giấy: Giảm sự xuất hiện của các vết bẩn hoặc nhựa trên bề mặt giấy, nâng cao chất lượng và tính thẩm mỹ của sản phẩm giấy.

- Tiết kiệm chi phí: Bằng cách giảm thiểu sự cần thiết phải bảo trì thiết bị và tăng hiệu suất sản xuất, các chất chống bám dính giúp tiết kiệm chi phí vận hành.

- Thân thiện với môi trường: Nhiều chất chống bám dính hiện nay được phát triển từ các nguồn tái tạo và có thể phân hủy sinh học, giảm thiểu tác động tiêu cực đến môi trường.

Lưu ý khi sử dụng Chất chống bám dính (Stickies Control Agent)

- Liều lượng chính xác: Cần sử dụng đúng liều lượng để tránh gây ra hiệu ứng ngược, chẳng hạn như quá trình phân tán không đều hoặc ảnh hưởng đến chất lượng giấy.

- Điều kiện pH: Hiệu quả của chất chống bám dính có thể bị ảnh hưởng bởi độ pH của môi trường trong quá trình sản xuất giấy, cần theo dõi và điều chỉnh pH sao cho phù hợp.

- Tương tác với các hóa chất khác: Cần kiểm tra tính tương thích của chất chống bám dính với các hóa chất khác trong quy trình sản xuất để tránh phản ứng không mong muốn.

- Bảo quản và sử dụng đúng cách: Chất chống bám dính cần được bảo quản đúng cách để tránh bị hỏng hoặc mất tác dụng, đặc biệt là các sản phẩm dạng nhũ tương hoặc dung dịch.

Thuốc nhuộm giấy (Paper Dyes)

Thành phần của Thuốc nhuộm giấy (Paper Dyes)

- Thuốc nhuộm giấy thường là các hợp chất hữu cơ có cấu trúc phân tử phức tạp. Chúng có thể là thuốc nhuộm axit, thuốc nhuộm bazơ, thuốc nhuộm phân tán, hoặc thuốc nhuộm trực tiếp.

- Các thành phần chính gồm các nhóm chức hóa học như azo, anthraquinone, hoặc triphenylmethane, có khả năng liên kết với sợi cellulose trong giấy.

Ứng dụng của Thuốc nhuộm giấy (Paper Dyes)

- Nhuộm giấy: Thuốc nhuộm được sử dụng để tạo màu cho các loại giấy, bao gồm giấy in, giấy bao bì, giấy vệ sinh, và giấy sáng tạo.

- Tạo hiệu ứng màu sắc: Được sử dụng trong sản xuất giấy màu sắc đặc biệt, như giấy mỹ thuật, giấy bao bì cao cấp, hoặc các loại giấy có yêu cầu thẩm mỹ cao.

- Đánh dấu và nhận dạng: Thuốc nhuộm cũng có thể được sử dụng trong việc đánh dấu hoặc nhận diện các loại giấy trong quá trình sản xuất hoặc tiêu thụ.

Cơ chế hoạt động của Thuốc nhuộm giấy (Paper Dyes)

- Phản ứng với cellulose: Thuốc nhuộm hoạt động bằng cách phản ứng hoặc hấp thụ vào các nhóm hydroxyl (-OH) trên phân tử cellulose trong giấy.

- Quá trình nhuộm: Thuốc nhuộm được hòa tan trong dung môi (thường là nước) và sau đó được áp dụng lên bề mặt sợi giấy. Tùy thuộc vào loại thuốc nhuộm, nó có thể liên kết hóa học với sợi cellulose hoặc chỉ đơn giản là bám vào bề mặt của sợi giấy.

- Đồng nhất màu sắc: Thuốc nhuộm được sử dụng để tạo ra màu sắc đồng đều và ổn định trên bề mặt giấy.

Ưu điểm của Thuốc nhuộm giấy (Paper Dyes)

- Đa dạng màu sắc: Thuốc nhuộm giấy mang lại khả năng tạo ra nhiều màu sắc khác nhau từ các màu sáng đến các màu pastel hoặc đậm.

- Tính ổn định: Một số thuốc nhuộm có độ bền màu cao, giúp duy trì màu sắc lâu dài mà không bị phai dưới tác động của ánh sáng hoặc các yếu tố môi trường.

- Khả năng sử dụng cho nhiều loại giấy: Thuốc nhuộm có thể được sử dụng cho nhiều loại giấy khác nhau, từ giấy in đến giấy bao bì, giấy mỹ thuật.

Lưu ý khi sử dụng Thuốc nhuộm giấy (Paper Dyes)

- Độ pH: Một số thuốc nhuộm cần điều chỉnh độ pH của dung dịch nhuộm để đảm bảo hiệu quả nhuộm tối ưu. Việc pH quá cao hoặc quá thấp có thể ảnh hưởng đến khả năng liên kết của thuốc nhuộm với giấy.

- Liều lượng: Cần kiểm soát liều lượng thuốc nhuộm để tránh việc nhuộm quá mức hoặc không đều, dẫn đến sản phẩm có màu sắc không mong muốn.

- Ảnh hưởng đến chất lượng giấy: Việc sử dụng thuốc nhuộm có thể ảnh hưởng đến tính chất vật lý của giấy, chẳng hạn như độ bền cơ học hoặc khả năng hấp thụ mực. Cần kiểm tra kỹ lưỡng các đặc tính giấy sau khi nhuộm.

- An toàn: Một số thuốc nhuộm có thể chứa các hợp chất độc hại hoặc gây kích ứng. Vì vậy, cần tuân thủ các biện pháp an toàn trong quá trình sử dụng và xử lý.

Chất phân tán (Dispersing Agent)

Thành phần của CChất phân tán (Dispersing Agent)

Chất phân tán thường bao gồm các thành phần hữu cơ có khả năng tương tác với các hạt trong hệ thống bột giấy. Các thành phần chính bao gồm:

- Polymers: Chẳng hạn như polyacrylamide, polyvinyl alcohol, hoặc các copolymer có nhóm chức hydrophilic (ưa nước) và hydrophobic (kỵ nước).

- Surfactants: Các chất hoạt động bề mặt giúp giảm sức căng bề mặt và tăng khả năng phân tán các hạt.

- Hợp chất anion hoặc cation: Các nhóm chức như -SO₃⁻, -COO⁻ (anion) hoặc các nhóm -NH₄⁺ (cation) giúp tăng cường khả năng phân tán.

Ứng dụng của Chất phân tán (Dispersing Agent)

- Sản xuất giấy: Chất phân tán được sử dụng trong quá trình sản xuất giấy để ổn định các thành phần như bột giấy, chất độn (kaolin, calcium carbonate), hoặc chất chống thấm.

- Giấy in: Giúp phân tán các mực in hoặc các thành phần khác trong giấy, tăng cường độ mịn và độ sáng của sản phẩm.

- Giấy bao bì: Ứng dụng trong sản xuất giấy bao bì để phân tán các chất độn, giúp sản phẩm có độ bền và khả năng in ấn tốt hơn.

- Giấy tissue: Giúp ổn định các thành phần trong sản phẩm giấy tissue, đảm bảo tính đồng nhất và độ mềm mại.

Cơ chế hoạt động của Chất phân tán (Dispersing Agent)

- Tạo lớp màng ổn định: Chất phân tán tạo ra một lớp màng mỏng quanh các hạt phân tán, giúp ngăn chặn chúng kết tụ và duy trì trạng thái phân tán.

- Giảm sức căng bề mặt: Các chất hoạt động bề mặt trong chất phân tán giúp giảm sức căng bề mặt của các hạt và làm chúng phân tán tốt hơn trong dung dịch.

- Điều chỉnh độ thấm nước: Chất phân tán có thể điều chỉnh độ thấm nước của hỗn hợp bột giấy, làm cho quá trình gia keo và hình thành giấy hiệu quả hơn.

Ưu điểm của Chất phân tán (Dispersing Agent)

- Cải thiện chất lượng sản phẩm: Giúp phân tán đều các thành phần trong bột giấy, từ đó cải thiện chất lượng giấy về độ mịn, độ bền và khả năng in ấn.

- Giảm hiện tượng kết tụ: Giúp ngăn ngừa các hạt chất độn hoặc các hạt khác kết tụ trong quá trình sản xuất, giúp sản phẩm đồng nhất.

- Tăng hiệu quả sản xuất: Giảm các vấn đề liên quan đến tắc nghẽn trong máy sản xuất giấy và tăng hiệu suất hoạt động của máy móc.

- Ứng dụng rộng rãi: Có thể sử dụng cho nhiều loại giấy khác nhau, từ giấy in đến giấy bao bì và tissue.

Lưu ý khi sử dụng Chất phân tán (Dispersing Agent)

- Liều lượng thích hợp: Sử dụng quá nhiều chất phân tán có thể gây tác dụng ngược, làm giảm khả năng lưu giữ các chất độn trong giấy và tạo ra hiện tượng trơn trượt bề mặt.

- Tính tương thích: Cần kiểm tra tính tương thích của chất phân tán với các hóa chất khác trong quy trình sản xuất giấy, đặc biệt là các chất trợ lưu giữ và chất gia keo.

- Điều chỉnh pH: Một số chất phân tán hoạt động tốt hơn trong môi trường pH nhất định, nên cần chú ý điều chỉnh pH của dung dịch trong quá trình sử dụng.

- Độ ổn định của sản phẩm: Đảm bảo chất phân tán được pha chế và lưu trữ đúng cách để duy trì hiệu quả phân tán lâu dài trong quá trình sản xuất.

Một số phụ gia sản xuất giấy của Eco One Việt Nam

Chất hồ sợi – Chất định hình giấy (BlueSize)

AKD WAX 1840/1865/1895

| Mã sản phẩm | BlueSize 1840 | BlueSize 1865 | BlueSize 1895 |

| Hình thái | Hạt màu vàng nhạt đến trắng | ||

| Độ tinh khiết | Ít nhất 93% | ||

| Iot, gI2/100g | Ít nhất 45 | Ít nhất 44 | Ít nhất 43 |

| Giá trị axit, mgKOH/g | Nhiều nhất 5 | Nhiều nhất 5 | Nhiều nhất 5 |

| Điểm nóng chảy , ℃ | Theo yêu cầu khách hàng | 50.0 -53.0 | 60.0 -63.0 |

| Toluene, ppm | 47.0- 53.0 | ||

| Đóng gói | 25kgs/bao | ||

| Hạn sử dụng | 12 tháng |

KD Emulsion

| Mã sản phẩm | BlueSize 220 |

| Hình thái | Nhũ tương màu trắng sữa |

| Thành phần hoạt chất | 15%, 18%, 20%, 25%, 30% |

| Độ nhớt, mPa·s (25℃ ) | Cao nhất 100 |

| Độ Ion | Cationic |

| pH | 2.0-4.0 |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng, 23000kgs/Flexibag |

| Hạn sử dụng | 6 tháng |

AKD High Polymer Emulsifier (Chất nhũ hóa polymer cao cấp AKD)

| Mã sản phẩm | BlueSize 400H |

| Hình thái | Dung dịch lỏng nhớt từ không màu đến màu vàng nhạt |

| Thành phần hoạt chất | Ít nhất 40% |

| pH | 1.0 – 3.0 |

| Độ nhớt , mPa·s ( 25℃) | 8000 – 12000 |

| Độ ion | Cationic |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng |

| Hạn sử dụng | 12 tháng |

AKD Starch Polymer Emulsifier

| Mã sản phẩm | BlueSize 250E |

| Hình thái | Chất lỏng nâu đỏ |

| Thành phần hoạt chất | Ít nhất 25% |

| pH | 3.0- 5.0 |

| Độ nhớt, mPa·s ( 25℃) | 50-150 |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng |

| Hạn sử dụng | 12 tháng |

AKD curing Agent

| Mã sản phẩm | BlueSize 400 C |

| Hình thái | Chất lỏng nhớt không màu đến màu vàng nhạt |

| Thành phần hoạt chất | Ít nhất 40% |

| pH | 3.0 -7.0 |

| Độ nhớt , mPa.s (25℃) | 5000 – 12000 |

| Độ ion | Cationic |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng |

| Hạn sử dụng | 12 tháng |

AKD Stabilizer

| Mã sản phẩm | BlueSize S99 |

| Hình thái | Tinh thể màu trắng hoặc vàng |

| Độ tinh khiết | Ít nhất 99% |

| ZrO2 (%) | Ít nhất 36 |

| Fe2O3(%) | Nhiều 0.001 |

| SiO2 (%) | Nhiều 0.003 |

| Na2O (%) | Nhiều 0.002 |

| TiO2(%) | Nhiều 0.001 |

| Đóng gói | 25kgs/ bao |

| Hạn sử dụng | 12 tháng |

AKD Dispersand

| Mã sản phẩm | BlueSize N100 |

| Hình thái | Bột màu kem |

| Sự phân tán | Ít nhất 100% |

| pH (Dung dịch nước 1%) | 7.0-9.0 |

| Hàm lượng Sodium Sulfate % | Cao nhất 5 |

| Độ hòa tan | Dễ dàng hòa tan trong nước |

| Độ ion | Anionic |

| Đóng gói | 25kgs/ bbao |

| Hạn sử dụng | 12 tháng |

Solid Surface Sizing Agent

| Mã sản phẩm | BlueSize SS150 |

| Hình thái | Bột màu xanh lá nhạt đến vàng |

| Kích thước hạt | 40 -80 Mesh |

| Độ ion | Cationic |

| Độ hòa tan | Dễ dàng hòa tan trong nước |

| Đóng gói | 25kgs/ bao |

| Hạn sử dụng | 12 tháng |

ASA/ Alkenyl Succinic Anhydride

| Mã sản phẩm | BlueSize AS2300 |

| Hình thái | Chất lỏng màu nâu đỏ |

| Độ nhớt 25℃ , mPa·s | 100 – 250 |

| Giá trị Anhydride , mmol/g | Ít nhất 2.70 |

| Dư lượng Olefin % | Nhiều nhất 3.0 |

| Số màu (Gardner) | Nhiều nhất 10.0 |

| Đóng gói | 950kgs/ IBC thùng |

| Hạn sử dụng | 12 tháng |

ASA Emulsifier

Mã sản phẩm | BlueSize E350 |

| Hình thái | Chât lỏng nhớt màu trắng sữa |

| pH | 3.0-5.0 |

| Nồng độ hoạt chất | 14% -16% |

| Độ nhớt 25℃ , mPa·s | 3000 -10000 |

| Đóng gói | 1000kgs/ IBC thùng |

| Hạn sử dụng | 6 tháng |

Cationic Surface Sizing Agent

Mã sản phẩm | BlueSize 235A |

| Nồng độ hoạt chất | 30% |

| Hình thái | Chất lỏng màu trắng sữa đến nâu nhạt |

| Độ nhớt (25℃) | 10-100 cps |

| pH | 2.0-5.0 |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng, 23000kgs/Flexibag |

| Hạn sử dụng | 12 Tháng |

Anionic Surface Sizing Agent

Mã sản phẩm | BlueSize 235A |

| Nồng độ hoạt chất | 25% |

| Hình thái | Chất lỏng màu trắng sữa đến nâu nhạt |

| Độ nhớt (25℃) | Nhiều nhất 100 cps |

| pH | 3.0-6.0 |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng, 23000kgs/Flexibag |

| Hạn sử dụng | 12 Tháng |

Cationic Disperse Rosin Size

Mã sản phẩm | Blue Size 435C |

| Nồng độ hoạt chất | 35% |

| Hình thái | Nhũ tương màu trắng sữa |

| Độ nhớt (25℃) | 10-100cps |

| pH | 2.0 -5.0 |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng |

| Hạn sử dụng | 12 tháng |

Anionic Disperse Rosin Size

| Mã sản phẩm | BlueSize 435A |

| Nồng độ hoạt chất | 40% |

| Hình thái | Nhũ tương màu trắng sữa |

| Độ nhớt (25 ℃) | 10 -100cps |

| pH | 5.0- 6.0 |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng |

| Hạn sử dụng | 12 tháng |

Rosin Emulsifier

Mã sản phẩm | BlueSize 415 |

| Nồng độ hoạt chất | 15% , 20% |

| Hình thái | Chất lỏng màu vàng nhạt |

| Độ nhớt (25℃) | 10-100cps |

| pH | 3.0-5.0 |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng |

| Hạn sử dụng | 6 tháng |

Phụ gia tăng bền giấy (BlueBond)

Phụ gia tăng bền ướt (Wet Strength Agent)

Mã sản phẩm | BlueBond 5510 |

| Nồng độ hoạt chất | 12.5 %, 15%, 20%, 25% |

| Hình thái | Chất lỏng trong suốt màu vàng nhạt |

| Độ nhớt (25℃) ,Cps | Cao nhất 100 |

| pH | 3.0- 7.0 |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng |

| Hạn sử dụng | 6 tháng |

Phụ gia tăng bền khô (Dry Strength Agent)

| Mã sản phẩm | BlueBond 5520 |

| Nồng độ hoạt chất | 15% , 20% |

| Hình thái | Chất lỏng nhớt không màu |

| Độ ion | Chất lướng tính, Cationic yếu |

| pH (dung dịch nước 1%) | 2.0 -5.0 |

| Độ nhớt, mPa.s, 25℃ | 3000 -15000 |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng |

| Hạn sử dụng | 12 tháng |

Cationic/ Oxidized Starch

Cationic Starch | Oxidized Starch | |

| Hình thái | Bột màu trắng đến vàng nhạt | Bột màu trắng đến vàng nhạt |

| Độ trắng | Ít nhất 85% | Ít nhất 90% |

| Độ mịn(325mesh) | Ít nhất 98% | Ít nhất 98% |

| Độ ẩm | Nhiều nhất 14% | Nhiều nhất 14% |

| Độ nhớt (dung dịch 5% ,85℃,60rpm,mpa.s) | Ít nhất 600 | Nhiều nhất 50 |

| pH | 6.0 – 8.0 | 6.0- 8.0 |

| DS (tỷ lệ thay thế%) | 0.03 Min | None |

| Hàm lượng tro | Nhiều nhất 1% | Nhiều nhất 2% |

| Độ ổn định hồ hóa (dung dịch 5%) | Không có hiện tượng phân lớp trong 24 giờ | Không có hiện tượng phân lớp trong 24 giờ |

| Đóng gói | 25kgs/bao, 800kgs/bao | 25kgs/bao, 800kgs/bao |

| Hạn sử dụng | 12 tháng | 12 tháng |

Phụ gia phủ giấy (BlueCoat)

SP Latex (Precoat)

Mã sản phẩm | BlueCoat 6510 |

| Hình thái | Chất lỏng màu trắng sữa Micro Blue |

| Nồng độ hoạt chất | 50% |

| Độ nhớt, mPa·s | Nhiều nhất 500 |

| pH | 5.0-8.0 |

| Tg(°C) | -10±1°C |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng |

| Hạn sử dụng | 6 tháng |

SP Latex(Topcoat)

Mã sản phẩm | BlueCoat 6520 |

| Hình thái | Chất lỏng màu trắng sữa Micro Blue |

| Nồng độ hoạt chất | 50 % |

| Độ nhớt, mPa·s | Nhiều nhất 500 |

| pH | 5.0-8.0 |

| Tg(°C) | 12 ±1°C |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng |

| Hạn sử dụng | 6 tháng |

Insolubilier (Chất không hòa tan)

| Mã sản phẩm | BlueCoat 6610 (Al -Si) | BlueCoat 6620 (PAPU) |

| Hình thái | Chất lỏng nhớt từ không màu đến màu vàng nhạt | Chất lỏng từ không màu đến màu vàng nhạt |

| Nồng độ hoạt chất % (105 , 4h) | 60 .0± 2.0 | 48.0 ± 2.0 |

| Độ nhớt | 100 mPa.s (25 ) | Nhiều nhất 50 |

| pH (pha loãng, 25°C) | 7.0 -9.0 | 6.0 -9.0 |

| Khả năng tan trong nước | Hòa tan trong nước | |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng | |

| Hạn sử dụng | 6 tháng | |

Lubricant (Chất bôi trơn)

Mã sản phẩm | BlueCoat 6340 |

| Hình thái | Dung dịch chất phân tán màu trắng sữa |

| Mùi | Không mùi |

| Nồng độ hoạt chất (105°C, 2h) | 40.0 -50.0 % |

| Tỷ trọng g/cm3 ( 25°C) | 1.10 -1.20 |

| Độ nhớt mPa·s (25°C) | 50 -400 |

| pH ( nồng độ, 25°C ) | 9.0 -13.0 |

| Độ hòa tan trong nước | Phân tán trong nước |

| Độ Ion | Anionic |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng |

| Hạn sử dụng | 6 tháng |

Thickener (Chất làm đặc)

Mã sản phẩm | BlueCoat 6330 |

| Hình thái | Dung dịch chất phân tán màu trắng sữa |

| Nồng độ hoạt chất (150℃, 15min) | 28.0 – 32.0 % |

| Tỷ trọng g/cm3 (20℃ ) | 1.00 -1.10 |

| Độ nhớt (25℃) | 100 mPa·s |

| pH (stock solution, 25°C) | 2.0 -5.0 |

| Độ hòa tan trong nước | Phân tán trong nước |

| Độ Ion | Anionic |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng |

| Hạn sử dụng | 6 tháng |

Coating Pigment Violet (Chất bột màu phủ màu tím)

| Mã sản phẩm | BlueCoat P-V |

| Hình thái | Chất lỏng màu tím |

| Tỷ trọng (at 20℃) gr/cm³ | 1.05 – 1.25 |

| Độ bền | 100±3 |

| Giá trị pH (Kiểm tra tại 20℃) | 6.5 -9.5 |

| Độ nhớt (25℃) mPa·s | Nhiều nhất 100 |

| Độ hòa tan trong nước | Tan trong nước theo bất kỳ tỷ lệ nào |

| Độ bền ánh sáng | 3-4 |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng |

| Hạn sử dụng | 12 tháng |

Phụ gia chức năng giấy (BlueFunc)

Stickies Control Agent (Chất chống bám dính)

| Mã sản phẩm | BlueFunc 9550 |

| Hình thái | Chất lỏng nhớt màu vàng nhạt |

| Nồng độ hoạt chất | 35%, 50% |

| Độ nhớt mPa.s (25 ℃) | 400 -1000 |

| pH | 4.0 -7.0 |

| Độ hòa tan trong nước | Phân tán trong nước |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng |

| Hạn sử dụng | 12 tháng |

Fixing agent (Chất ổn định)

| Mã sản phẩm | BlueFunc 9440F |

| Hình thái | Chất lỏng nhớt màu vàng nhạt |

| Nồng độ hoạt chất | 40% |

| Độ nhớt mPa·s (25 ℃) | 1000 -3000, 8000 -12000 |

| pH | 3.0 -7.0 |

| Độ hòa tan trong nước | Phân tán trong nước |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng |

| Hạn sử dụng | 12 tháng |

Retention Aid Liquid (Phụ gia hỗ trợ lưu trữ dạng lỏng)

| Mã sản phẩm | BlueFunc 9857 |

| Hình thái | Chất lỏng màu trắng sữa đến vàng nhạt |

| Nồng độ hoạt chất | 38 -40% |

| Độ nhớt mPa.s (25 ℃) | Nhiều nhất 2000 |

| pH | 4.0 -7.0 |

| Độ hòa tan trong nước | Phân tán trong nước |

| Mật độ lớn, mPa.s | Nhiều nhất 2000 |

| Kích thước hạt , µm | Nhiều nhất 1 |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng |

| Hạn sử dụng | 6 tháng |

Retention Aid Solid (Phụ gia hỗ trợ lưu trữ dạng bột)

| Mã sản phẩm | BlueFunc 9820 |

| Hình thái | Dạng hạt màu trắng nhạt đến hơi vàng |

| Trọng lượng phân tử,10^6 | 7-10 |

| Mức độ tính phí, (w/w) % | 15 -35 |

| Mật độ lớn, kg/m3 | 600 -800 |

| Giá trị pH ở nồng độ 0.1% ở 25℃ | 5.0-7.0 |

| UL Độ nhớt | 3.5 -4.5 |

| Độ nhớt , cps | |

| 0.10% | 85 |

| 0.20% | 205 |

| 0.50% | 420 |

| Nồng độ chất không hòa tan, w/w % | Nhiều nhất 0.5 |

| Dư lượng Acrylamide,ppm | Nhiều nhất 1000 |

| Kích thước mắt lưới,10 -80mesh,% | 90 |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng |

| Hạn sử dụng | 12 tháng |

Monomer DADMAC

| Mã sản phẩm | BlueFunc 8860/8865 |

| Hình thái | Chất lỏng không màu đến màu vàng nhạt |

| Nồng độ hoạt chất (%) | Ít nhất 60, Ít nhất 65 |

| pH | 5.0 -7.0 |

| NaCI | Nhiều nhất 1% |

| Màu (APHA) | Nhiều nhất 50 |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng |

| Hạn sử dụng | 12 tháng |

Poly DADMAC

| Mã sản phẩm | BlueFunc 9440 |

| Hình thái | Chất lỏng trong suốt từ không màu đến màu vàng nhạt |

| Nồng độ hoạt chất | 20%, 40%, 50% |

| Độ nhớt (25℃) , mPa.s | 1000 -3000 , 8000 -12000 |

| pH | 3.0-7.0 |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng |

| Hạn sử dụng | 12 tháng |

Optical Brightening agent (Di Sulfonic Acid for Wet End, CI No.: 113) (Chất tăng trắng quang học)

| Mã sản phẩm | BA-L | BA |

| Hình thái | Chất lỏng trong suốt màu hổ phách | Bột đồng màu vàng nhạt |

| Giá trị E | 100/130 etc. | 370/530/550 etc. |

| Liều lượng sử dụng trong sản xuất giấy | 0.3-0.9% trên 1 tấn bột giấy khô | 0.1-0.3% trên tấn bột giấy khô |

| Độ dài sóng hấp thụ tia cực tím tối đa | 348um | |

| Độ Ion | Anionic | |

| Đóng gói | 200kgs/thùng,1000kgs/thùng | 25kgs/bao |

| Hạn sử dụng | 12 tháng | 12 tháng |

Tetra Sulfonic Acid for Wet End and Surface Sizing, CI No.: 220

| Mã sản phẩm | APC | BBU |

| Hình thái | Chất lỏng trong suốt màu hổ phách | Bột đồng màu vàng nhạt |

| Giá trị E | 100/130 etc. | 370/530/550 etc. |

| Liều lượng sử dụng trong sản xuất giấy | 0.05-1.2% trên 1 tấn bột giấy khô | 0.01-1.4% trên 1 tấn bột giấy khô |

| Độ dài sóng hấp thụ tia cực tím tối đa | 350nm | |

| Độ Ion | Anionic | |

| Đóng gói | 200kgs/thùng,1000kgs/thùng | 25kgs/bao |

| Hạn sử dụng | 12 tháng | 12Months |

Biocide/ CMIT- MIT (Chất diệt khuẩn)

| Mã sản phẩm | BlueFunc 9140 |

| Hình thái | Chất lỏng trong suốt màu vàng nhạt |

| Nồng độ hoạt chất | Ít nhất 14% |

| Trọng lực ở 25℃ (g/cm3) | Ít nhất 1.25 |

| pH | Nhiều nhất 4.0 |

| CMIT | 10.1 -11.5% |

| MIT | 2.6-4.1% |

| Đóng gói | 250kgs/thùng, 1250kgs/thùng |

| Hạn sử dụng | 24 tháng |

Oil Proofing Agent (Phụ gia chống thấm dầu)

| Mã sản phẩm | BlueFunc 9106 (Wet End) | BlueFunc 9109 (Coating) |

| Hình thái | Chất lỏng trong suốt màu vàng nhạt | Chất lỏng màu trắng đến nâu nhạt |

| Nồng độ hoạt chất | Ít nhất 20 % | Ít nhất 45% |

| Độ nhớt, mPa·s | Nhiều nhất 500 | Nhiều nhất 1000 |

| pH | 4.0 -6.0 | 8.0 -9.0 |

| Độ Ion | Cationic | Anionic |

| Đóng gói | 200kgs/thùng, 1000kgs/thùng | |

| Hạn sử dụng | 12 tháng | |

Defoamer (Chất khử bọt)

Mã sản phẩm | Ứng dụng |

| Chất khử bọt gốc Silicone | Chất lỏng bột giấy đen( trên 80℃) |

| Chất khử bọt gốc cồn béo | Nước trắng 20-40 ℃ |

| Nước trắng 40-60 ℃ | |

| Chất khử bọt gốc Polyether | Nước trắng 10-40 ℃ |

| Nước trắng 40-60 ℃ | |

| Chất khử bọt gốc dầu khoáng | Quá trình phủ |

PEO/ Tissue Dispersant (Chất phân tán khăn giấy)

| Mã sản phẩm | BlueFunc 600 | BlueFunc 700 |

| Hình thái | Bột trắng | |

| Nồng độ hoạt chất | Ít nhất 99.6 % | |

| Trọng lượng phân tử | 6000000 -7000000 | 7000000 -8000000 |

| Mật độ biểu kiến kg/L | 0. 3-0.5 | |

| Độ chi tiết ( ≤ 20 mesh) | Ít nhất 90.00% | |

| Nồng độ dung môi | Nhiều nhất 1% | |

| Thời gian chảy (S/30g) | Nhiều nhất 6.0 | |

| Độ Ion | Không Ion | |

| Đóng gói | 25kgs/bao | |

| Hạn sử dụng | 12 tháng | |

Dryer Releasing Agent

| Mã sản phẩm | BlueFunc 9190 |

| Hình thái | Chất lỏng trong suốt màu vàng nhạt đến màu hổ phách |

| Nồng độ hoạt chất | 99% |

| Độ nhớt (25℃) , mPa·s | Nhiều nhất 50 |

| Khả năng hòa tan | Dễ dàng hòa tan trong nước lạnh |

| Đóng gói | 180kgs/thùng, 9000kgs/thùng |

| Hạn sử dụng | 12 tháng |

Thuốc nhuộm ngành giấy

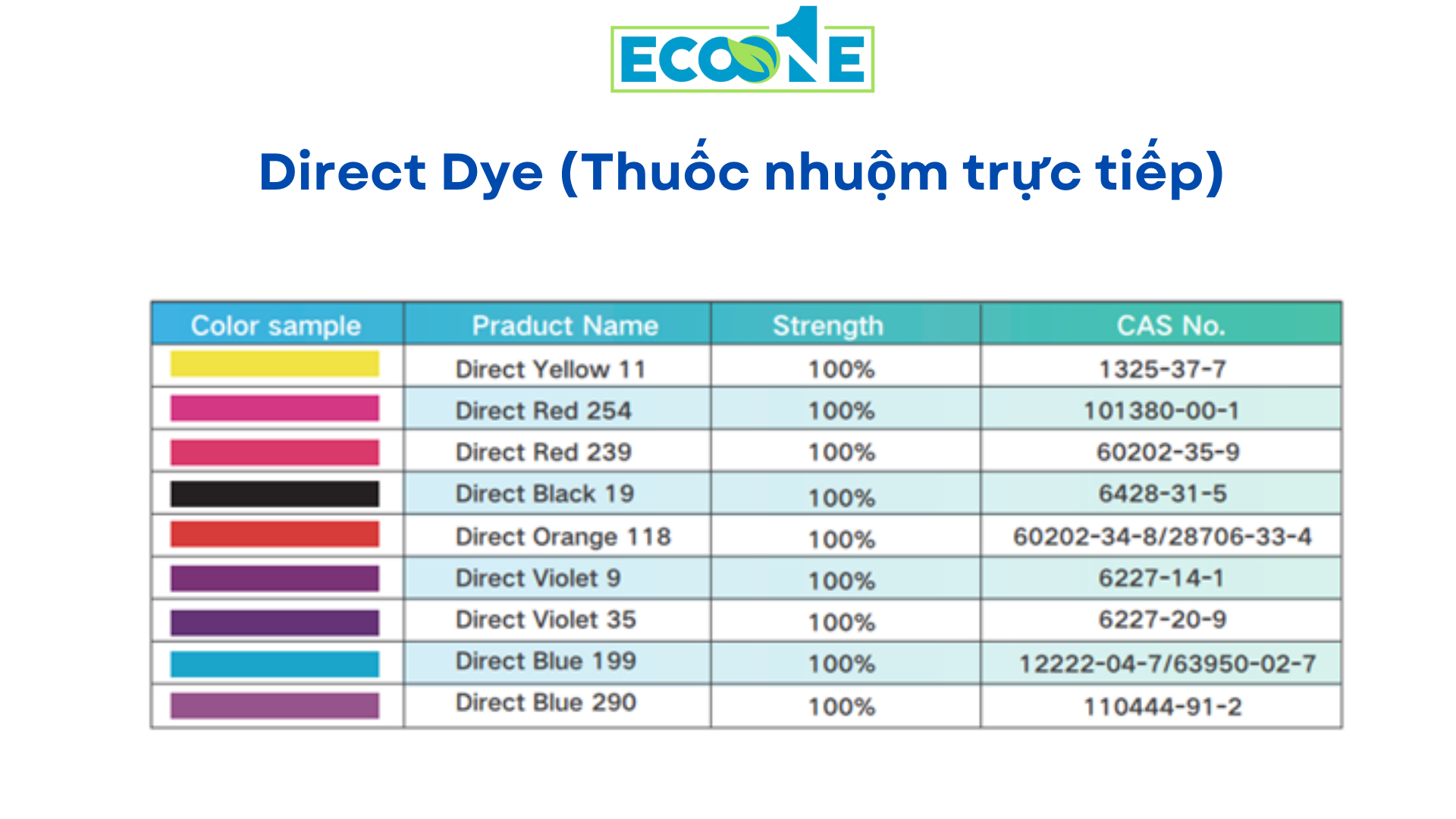

Direct Dye (Thuốc nhuộm trực tiếp)

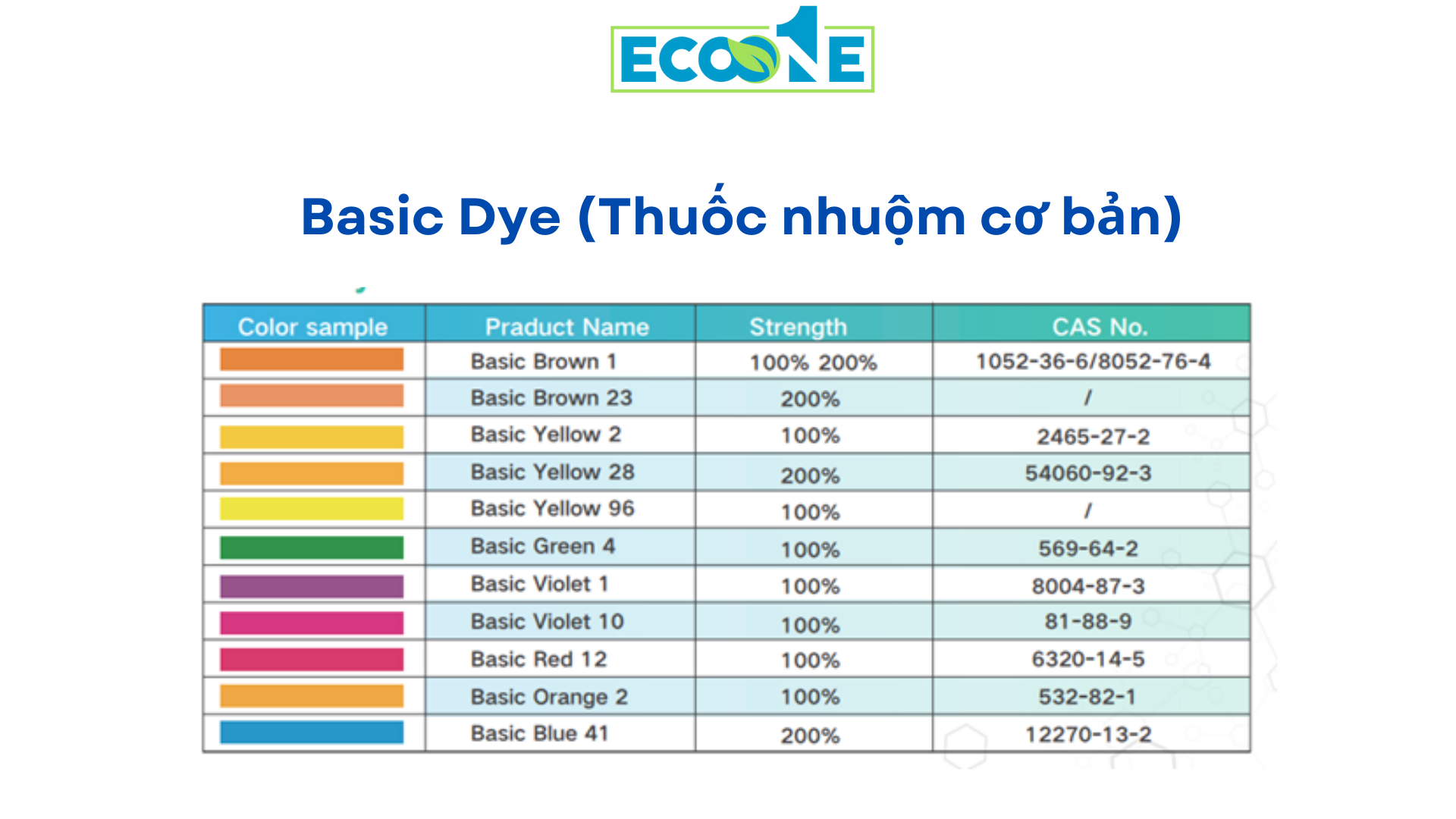

Basic Dye (Thuốc nhuộm cơ bản)

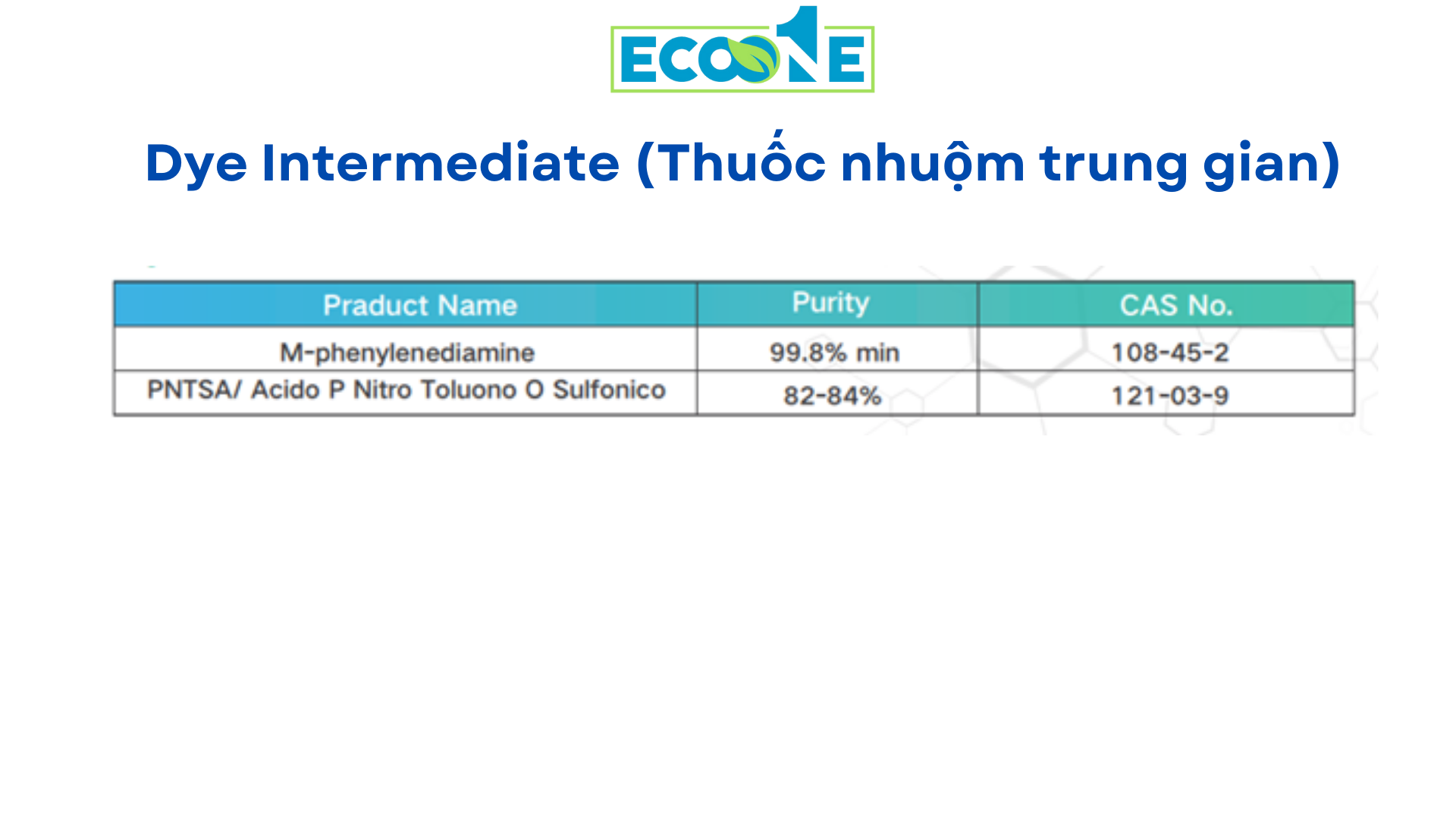

Dye Intermediate (Thuốc nhuộm trung gian)

Hình ảnh kho hàng và khách hàng của Eco One Việt Nam

Bài viết có liên quan:

- Cơ chế hoạt động của chất tăng bền trong sản xuất giấy: Xem thêm>>

- So sánh chất tăng bền ướt và chất tăng bền khô trong ngành giấy: Xem thêm>>

- Phụ gia sản xuất giấy, xử lý nước và sản xuất mỹ phẩm: Xem thêm>>

📮Công Ty TNHH Eco One Việt Nam

💌Chuyên phụ gia phá bọt cho các ngành sản xuất công nghiệp

☎️Hotline: 0901355936 – Ms. Hoá Chất Trần Kiều

Kênh youtube: https://youtube.com/@phaboteanecoonevietnam?si=GgdUbrwU9j2h-ZPi

Địa chỉ Công ty TNHH Eco One Việt Nam

Các Loại Phụ Gia Phá Bọt Trong Sản Xuất Giấy Phần 2